陀螺仪轨迹法长距离管道测量精度实测分析

陀螺仪轨迹法用于非开挖管道的精准坐标与位置测量已被电力与燃气等行业逐步了解与接受,近两年不断被引入到城市地下管线探测及电力与燃气管道验收标准中。由于管道埋于地下往往不能眼见为实,作为一种新的测量方式,其测量结果往往不能让人心里踏实。作为国产管道三维姿态测量仪的代表厂家,这一次我们应邀经历严格的考验,在某大型燃气集团的组织下,与进口仪器进行了严谨的比对,反馈很好,获得高度肯定。这次也刷新了测量里程纪录,达到1706米的长距测量。

此次比对,我们挑选了三个地方不同长度的四条管道,每条管道往返测量2-4次,管口与管尾管道中心坐标由差分GNSS接收机测量获得。测量所得成果坐标与进口管道陀螺仪及导向数据比对,结果由客户综合评估。下面对我们仪器测量数据进行展示与重复性分析,请耐心阅读!

管道1——张家港190米PE管(DE200)

该管用大铁检测600米量程仪器DT-GXY-200B进行测量,共测得4个来回,由于没有卷扬机,现场为人工牵引,因此工程操作不是特别理想,会对测量结果产生一定影响。

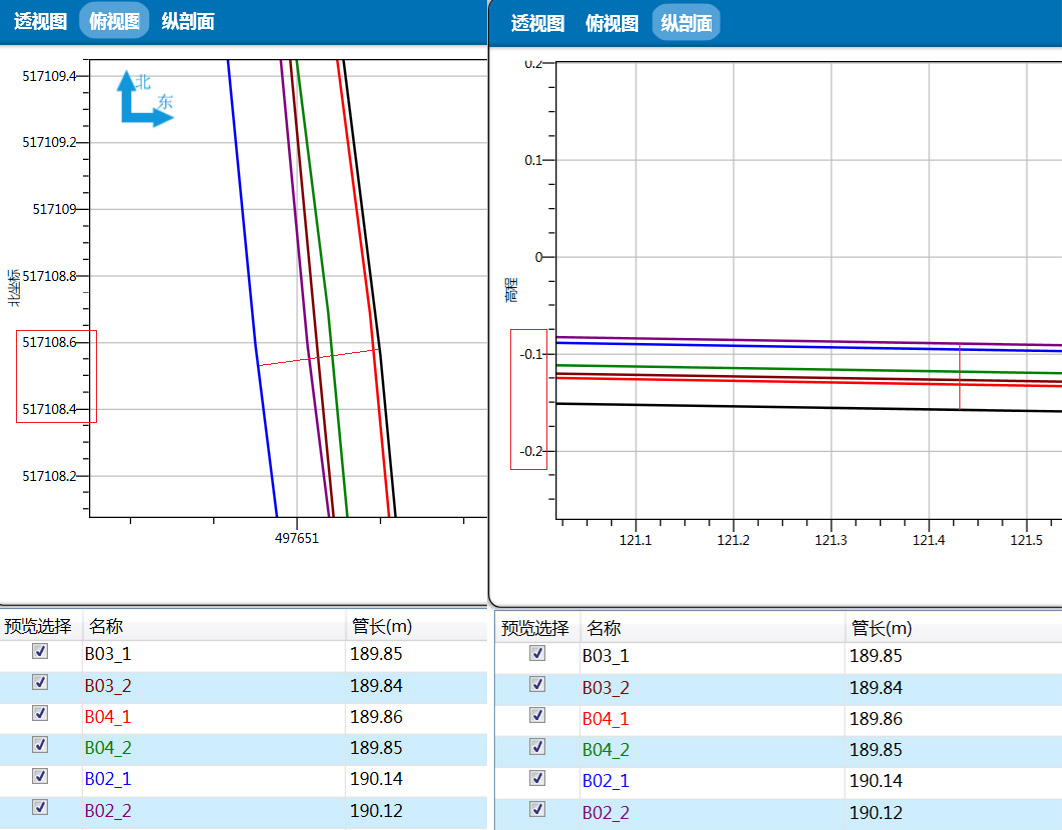

图1.: 水平大偏差处放大图&高程大偏差放大图

4个来回共有3个来回可解算,解得6条管道中心轨迹,水平大偏差0.34米,高程大偏差0.08米,均在精度标称范围内(水平:±0.25±90*0.2%=±0.43米;高程:±0.20±90*0.1%=±0.29米)。为提高置信度,以6条轨迹拟合作为成果输出,得到管道长度为190.13米,深处高程为-0.18米(注:管头高程6.07米,管尾高程5.74米)。

其中一个来回数据不可解算,是因为各个轮系未贴紧管壁,在行进过程均不能正常测量里程,因此数据无效,不能正常解算。

从以下各趟里程测量示意图可体现:

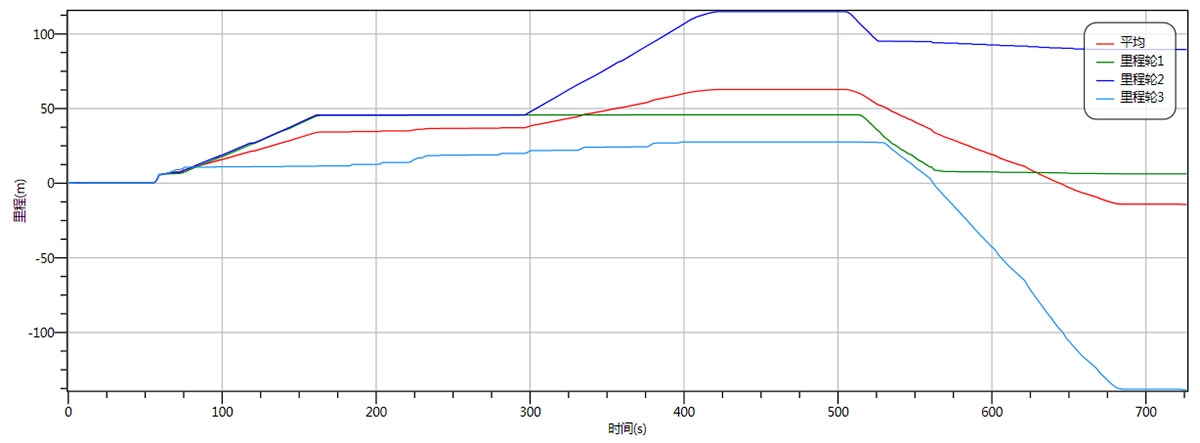

图2:1个来回里程曲线图

1个来回从里程曲线可明显看到各个轮系未贴紧管壁,在行进过程均不能正常测量里程,因此数据无效,不能正常解算。

图3: 第二个来回里程曲线图

第二个来回有中途停顿,会对结果产生一定影响,但是影响较小,说明算法有较好的误差消除能力。

图4: 第三个来回里程曲线图

由于是PE管,所以内部存在明显的焊缝突起,但整体离散度控制不错,说明算法对过焊缝冲击控制效果很好.

管道2——吴江421米钢管(DN200)

该管用大铁检测600米量程仪器DT-GXY-200B进行测量,共测得3个来回,以卷扬机牵引,整体操作规范,第二个来回轮系密贴性稍差。

图5:水平大偏差处放大图&高程大偏差放大图

3个来回均可解算,解得6条管道中心轨迹,水平大偏差0.65米,高程大偏差0.32米,均在精度标称范围内(水平:±0.25±321*0.2%=±0.89米;高程:±0.20±321*0.1%=±0.52米)。为提高置信度,以6条轨迹拟合作为成果输出,得到管道长度为421.72米,深处高程为-8.09米(注:管头高程3.29米,管尾高程3.16米)。

管道3——吴江156米钢管(DN200)

该管用大铁检测600米量程仪器DT-GXY-200B进行测量,共测得2个来回,以卷扬机牵引,整体操作规范。

2个来回均可解算,解得4条管道中心轨迹,水平大偏差0.32米,高程大偏差小于0.067米,均在精度标称范围内(水平:±0.25±56*0.2%=±0.36米;高程:±0.20±56*0.1%=±0.26米)。以4条轨迹拟合作为成果输出,得到管道长度为156.44米,深处高程为-4.89米(注:管头高程1.84米,管尾高程1.54米)。

管道4——清远1706米高压钢管

该管用大铁检测不限量程的两款仪器DT-GXY-200A共测量2个来回,以卷扬机进行牵引测量,耗时从3770秒——4242秒不等,操作过程规范,由于落差大,牵引速度较慢,对解算精度有一定影响,2个来回的数据均可解算。

图8:水平大偏差放大图&高程大偏差放大图

测量2个来回解算得出4条管道中心轨迹,4条轨迹水平大偏差为3.41米;高程大偏差为0.26米,均在精度标称范围内(水平:±0.15±1606*0.15%=±2.559米;高程:±0.10±1606*0.08%=±1.38米),为提高置信度,以4条轨迹拟合作为成果输出,得出管道长度为1706.58米,深处高程为-69.86米(注:管头高程1.90米,管尾高程1.69米。)。

总结

以上四条管道,长度从156米——1706米,管径从200mm到406mm,有PE管和钢管,覆盖了燃气领域短距离、中等距离及超长距离等常见的待测管道。测量过程规范流畅,且每条管都保证了2次以上的测量次数,全部11个测量来回除1个来回的数据无效外其它所有测量来回数据均有效,数据质量高,非常有利于仪器性能分析。结果表明,仪器的实测结果达到了标称精度,数据具有很好的完整性与溯源性,可作为内外部评估仪器性能的重要依据。

误差源分析

惯导三维姿态测量仪(俗称管线陀螺仪)内置惯性测量单元(IMU)、里程计和数据记录仪,在被测管道中穿行而过,测量和记录载体的三轴角速度、加速度及前进/后退距离。在给定起、终点三维坐标的情况下,对IMU、里程计和坐标点等多源数据进行融合,解算管线仪的运动轨迹;从而推算管道的三维位置坐标和姿态。管线仪的主要误差源有:

1)惯性测量单元(核心器件,简称IMU)的精度等级及稳定性;

惯性传感器精度(如IMU的陀螺零偏及零偏稳定性)从根本上决定了管线仪的终测量精度。惯性导航定位随着测量时间和距离的增加而发散,因此测量时间越长,误差越大。

2)精密机械结构工艺;

产品在行走过程中的直线性、流畅性、平稳性会对测量精度有一定影响。

3)数据采集过程误差:包括操作规范性,测量过程流畅度,行走支架调节是否合适等;

管口静止稳定性,管口静止时长,轮系行走密贴,焊缝冲击,轮子空转,管道内螺旋式行走等,里程实际测量误差及重复性等工程因素都会对测量精度产生一定影响。

4)解算算法;

解算算法对工程操作过程中出现的一些不可控因素的容错消除也是提高整体测量精度的重要措施之一。特别在电力管道测量中,由于管道变形,1个轮子甚至2个轮子不能密贴管壁得情况较为常见;有些管道焊缝凸起比较高,会对测量过程中的仪器产生较大的冲击;更有甚者,有些管道通过性差,暂时停顿甚至倒退再前进的情况也偶有发生;大铁检测管道三维姿态测量仪对这些状况进行充分考虑,以1进行容错,以保证测量过程中数据有效性。

界面和代码)

)

...)

![html循环查询的数据,SQL查询遍历数据方法一 [ 临时表 + While循环]](http://pic.xiahunao.cn/html循环查询的数据,SQL查询遍历数据方法一 [ 临时表 + While循环])