长安CS75 PLUS自打上市以来,销量真的是有目共睹,仅仅一个半月就有3万多的订单,这辆车真的很火很爆款。但我不仅要提出一些疑问了,CS75 PLUS卖这么好,制造工艺怎么样呢?它又是怎么造出来的呢?带着这些问题,我们来到了位于安徽合肥的长安汽车工厂,一个占地面积高达120万平方米的现代化工厂,看一看长安CS75 PLUS的高规格生产工艺。

长安工厂外景图

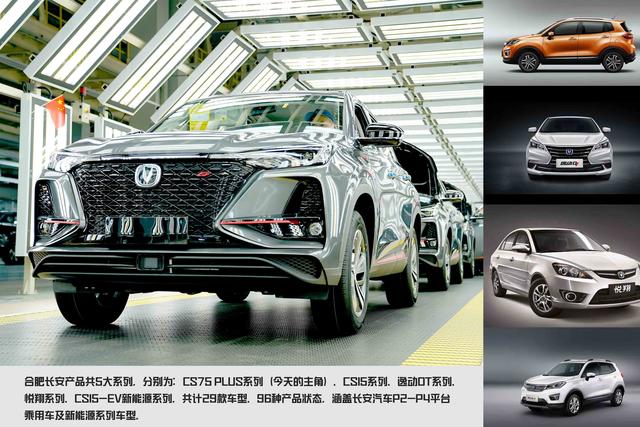

合肥长安汽车工厂是长安汽车的三大乘用车生产基地之一,也是长安CS75 PLUS的生产地,我们今天就来到了长安工厂,参观CS75 PLUS的生产线,一起去了解这辆国产SUV的先进生产工艺。

长安工厂鸟瞰图

合肥长安工厂集成了大数据、云计算、人工智能、物联网等技术,关键装备数控化率超过80%,设备综合自动化率超过90%,数据自动传输率达到了100%,可以说是真正意义上的智慧工厂。目前长安工厂分为两期生产,整体已具备年产50-60万辆车型规模。

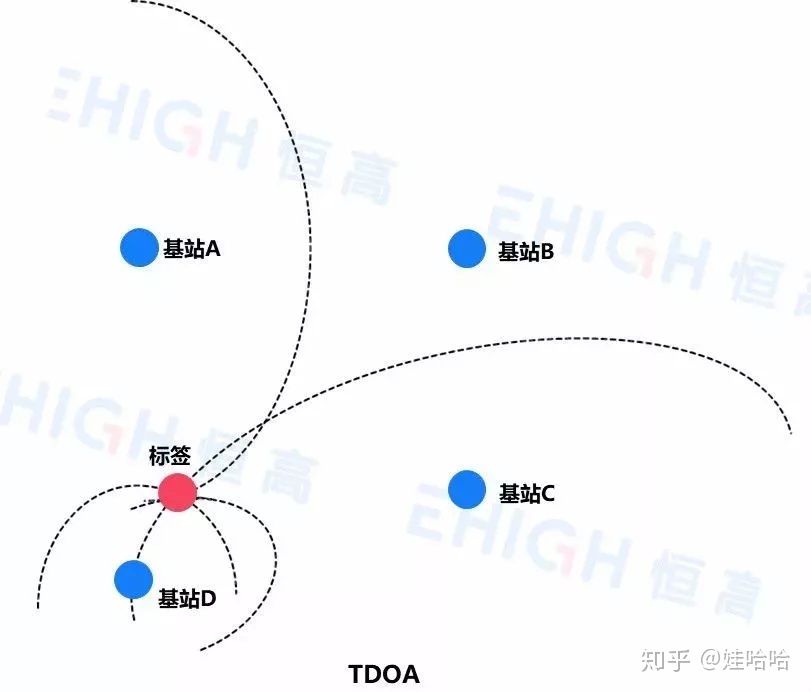

制造车型

冲压车间

中国一重冲压线

首先我们来到的是长安工厂的冲压车间,一辆车的四梁六柱、车门、机舱盖等所有钢型材质,都需要经过冲压才可以装配成一辆车,这些冲压件都要经过上千吨位的模具冲压才可制得,而这仅仅是造车第一步。

冲压设备

长安工厂冲压车间目前包含了中国一重的两条高速双臂智能柔性冲压生产线和辅助设备,分为1台2400吨、1台1600吨和3台1000吨冲压设备,分4步和5步工艺,包含冲压成型、切边、打孔、翻边等多项工艺流程,全部机械化完成,整线端拾器可以实现自动更换,较传统冲压机效率提升35%,而快压慢起的冲压技术也可以让冲压件更抗撞。工程师只需要在控制台操控开工、速率和关停等,目前冲压车间的效率是13件/分钟。

激光检测

激光检测的加入让冲压件检查更准确,同时还会有三坐标检测仪,用来测试冲压件在具体位置的数据精准,此外也可以判定冲压模具是否需要维护,长安工厂的冲压模具一般为冲压10000次进行一遍检查维护。

人工检查

对已完成的CS75 PLUS冲压件,还需要经过人工检查这一关,其中每一件成品都需要经过车间工人的人工质检,辨别成品是否有凹凸、裂纹等缺陷,而这就需要工人拥有极为犀利的眼睛和丰富的经验。

AGV智能小车

经过检验合格的冲压件将会集中放在零部件存放区,由工人身旁的这辆AGV智能小车运输,准备做下一步的焊装工作。

而对于不合格的冲压产品,工人会对故障点进行人工标识,然后进行隔离,可以返修的会进入工厂返修区域做维修处理,不可返修的就会报废,以上这些都会有详细记录,件件可查。而我们在现场也发现了很多故障冲压件,它们正等待做返修处理。

焊装车间

接下来就到了焊装车间,这里是机器人机械化设备最多的地方了,从冲压车间做好的钣金件就要运来焊装车间做车架总拼,包括发动机舱、前后底板、车身中部、左右侧围以及车顶的焊装。

长安工厂在这里配备了390台德国KUKA(库卡)全自动焊装机器人,通过烧焊、点焊等方式,自动对车身进行焊装,大大提高了焊装效率。

激光焊接

长安CS75 PLUS的车顶采用了更先进的激光焊接,相比传统的点焊,激光焊接没有明显焊接痕迹,在保证美观度同时提高了车身强度,使车顶和侧围牢牢地结合在一起。长安合肥工厂焊装车间设立了2个激光焊接间,由4台KUKA机器人焊装,效率为80秒/辆,相当高效。

人工固定

高度设备自动化固然能提高产能效率,但是焊装工厂还是少不了工人的身影。比如上面这道焊装前的准备工作,就需要车间工人将零配件先固定在设备上,以便于机器精准焊接,可以说从源头在此保障焊装准确性。

白车身检查工位

每个焊装好的CS75 PLUS的白车身,在主线出口、门区出口都会设有人工检查工位,检查项主要包括白车身表面是否有凹凸不平、划痕、焊接质量不良等,如发现有质量问题,则会转移到修复工位做进一步打磨焊装处理,保证生产线质量。

奥迪特(AUDIT)评审

每个生产班次的每种车型都会随机抽取一台做奥迪特(AUDIT)评审,它是经过专业训练的评审员做最为严格的车型审查,早在1970年就被大众汽车公司创立并使用,用高专业性、高水准检测设备和人员对单批次白车身质量做全面检查。

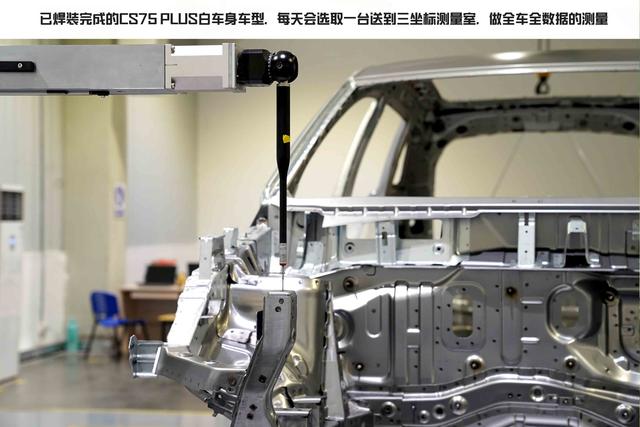

白车身三坐标检查

这里的三坐标检查主要检测焊装完成的白车身在孔洞位置、车架数据上是否准确,以免影响后续的总装工序,而经过检测发现不合格的车身,这个生产批次都将着重检查,甚至调整焊装过程。

涂装车间

在经过检查后无误的白车身,将进入我们的涂装车间,这个车间是整个工厂对环境要求最高的,必须要无尘环境,我们进去拍摄时需要换车间工服,经过多孔风吹除尘通道,以此保障没有外界灰尘带入车间。而我们的白车身则走了封闭通道运输到达,来到涂装车间第一道工序就是做电泳处理。

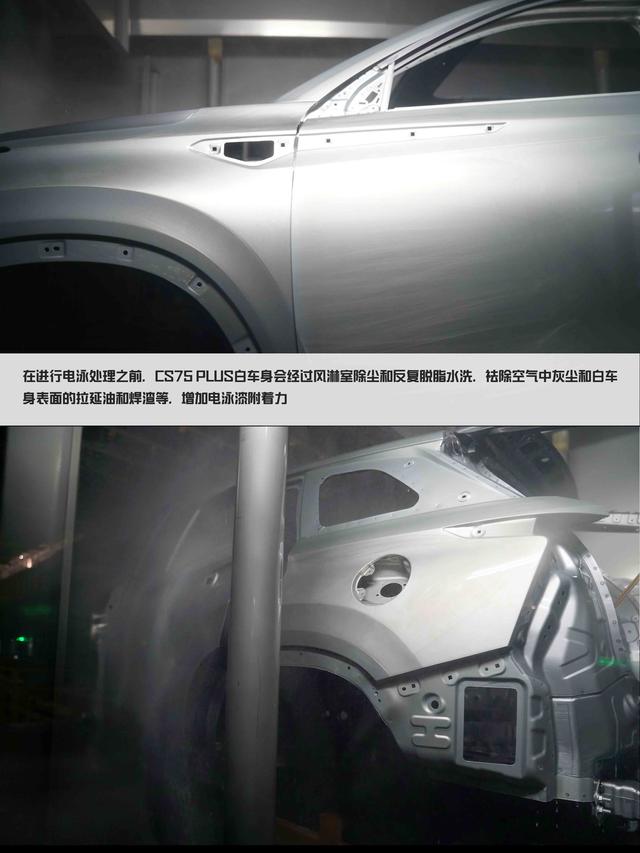

电泳处理前清洗

在进行电泳液处理之前,CS75 PLUS的车身会经过风淋室除尘和反复脱脂水洗,冲掉车身上的灰尘、油液、焊渣等,增加电泳漆附着力。

驼峰式电泳池

在确保车身完成处理后,白车身会跟随导轨全车浸泡到电泳池里,整个电泳池是导电的,通过电场力的作用使电泳漆更牢地吸附在车身表面,同时车间还采用了驼峰式导轨电泳,保证车身内外板每一处金属面都会被电泳液浸泡,增加车辆抗锈蚀能力。

川崎喷涂机器人

接下来就是上色环节了,112台日本川崎喷涂机器人早已在此待命,每个长安CS75 PLUS的车身都要经过它们的加工。值得一提的是长安工厂涂装工程师告诉我们,CS75 PLUS目前是取消了中涂层的长时间烘干,改用了更先进的闪干技术,加快中涂层的附着,之后再经过强冷,使车身表面温度控制在26度左右,达到最适合喷涂色漆和清漆的温度,用智能科技降低了排放污染。

检查工位

喷好漆的CS75 PLUS车身会进入到涂装车间检查工位,由经验丰富的车间工人检查整车漆面,观察是否有掉漆、黑点、漏漆等瑕疵,在确认无误后,进入最终的总装环节。

总装车间

终于到了最后的总装环节,前面都是生产车壳车架,这里才是真正组装一台车,据长安工厂工程师介绍,总装车间目前有832人,配备了上百台AGV智能小车和整体扭矩控制系统,让总装工艺更高效精准。

总装工位

作为四大车间里人数最多的车间,长安的工程师们在这里对车辆的悬架底盘、动力单元、内饰座椅、轮胎玻璃等零部件做最终的整体装配,很多自动化设备在这里以辅助为主,更多的环节要依靠车间工人一点一点精细地完成。

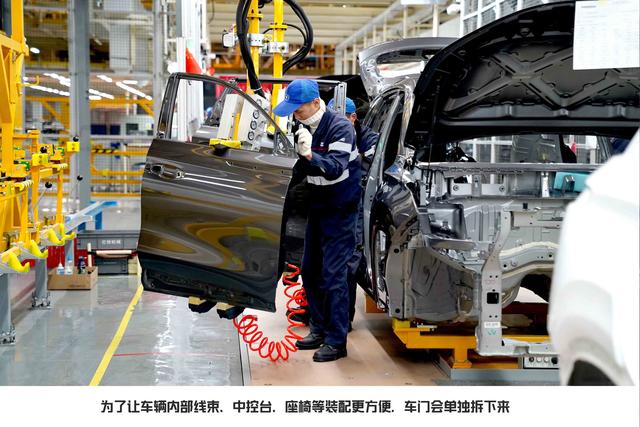

车门拆卸

首先,刚来到总装车间的车身会进行车门拆除,这是为了让车辆内部布线、中控台、座椅等安装更方便,也是最基本的工序。

车门分装线

拆下来的车门会运到这条车门分装线,进行单独的玻璃、升降电机、内衬板、扬声器、密封胶条等装配,之后在运回总装线进行拼装。

总装车间有着严格的流程工序,流水化作业,每一步必须按照要求安配,这样才能保证车辆不会发生返工、重拆、遗漏等问题。

中控台安装

中控台由于体积重量过大,必须有机械臂帮助,才可以安装到位,CS75 PLUS中控台共有6个卡口,必须要全部拧紧固定,中控台才算牢固的安装在车上了。

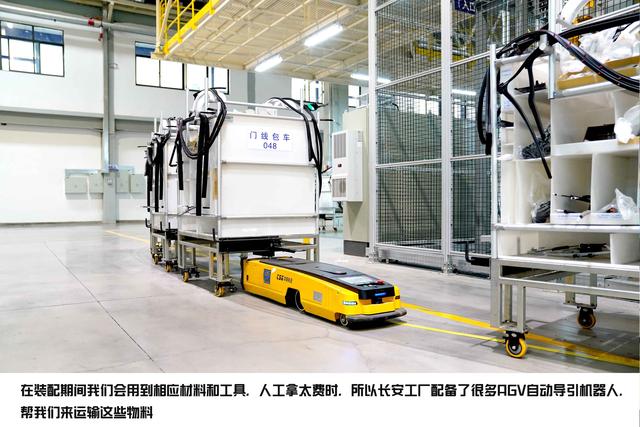

AGV智能车

长安工厂配备了上百台AGV智能小车,这小智能车可以在智能MES系统的控制下,将每个装配线所需要用到的材料准时准确地运到,这比人工开叉车送材料方便多了,而且它还有雷达监测前方有无障碍物,如果有就会自动停止,也照顾到了总装工人的安全性。

玻璃安装工位

安好中控台的车辆会进入到玻璃总装工位,这个工位由6台ABB全自动涂胶自动机器人,并采用了VMT视觉系统精准定位,通过激光探测精准位置,机械臂操作,完成前后挡风玻璃及左右C柱车窗安装,相比人工安装更加高效准确,同时也可以控制涂胶的均匀度,不至于出现歪斜、少胶等现象。

动力单元安装

做完玻璃安装后,车身随机会进入下一个工序安装线,那便是一辆车上最重要的动力单元和底盘,这时车身会被举升吊起,下方AGV智能小车会把已经组装好的发动机、变速箱、悬架运送过来,在位置校对时长安工厂运用了PSD位置传感器构成的动态同步跟踪系统,每一台智能运输车会精准无误地将三大件运送到车身安装位置的正下方,随后自动举升,动力底盘便会和车身进行完美结合,每一个孔洞都精确安装,这是毫米级的同步,也是长安工厂非常亮点的技术之一。

安装轮胎

安装底盘三大件的同时就用到了总装车间的整体扭矩控制系统,一共有154把扭力工具,并具备在线扭矩控制、不合格追查等。轮胎安装是扭矩工具同时以标准扭矩拧动五个螺母,在数据准确性上保证了高度严谨,同时也提升了效率,技术型工厂就是快。

整体扭矩控制系统

在装好了轮胎,车辆就可以落地了,加入必需的油液、蓄电池等,这台车已经具备行驶能力,但这还不是真正造好一辆车,它还需要经过车间终检线。

终检线

在这条终检线上,工人们会检查车辆的灯光、喇叭、车身间隙、全车身电器系统等等,并填写相关检查报告,然后车辆会开去做四轮定位、淋雨测试、颠簸路面测试等,保证车辆最终达到高水准合格,以高品质的车辆交付到用户手中。

终检线

目前长安合肥工厂CS75 PLUS的产能是每分钟生产下线一台车,一年可以生产26万台车,而一期二期加一起可以达到年产能60万台,让我们看到了汽车工业4.0的生产效率和技术,同时通过拜访长安合肥工厂,我们看到了工厂工程师们从各个细节做到了充分检查和高标准生产,另外还配备了很多一流的自动化智能化设备,生产工艺也达到了国内外领先成熟的先进水平,真的让人感叹科技造车、匠人造车。如今智能化还在发展,5G通信让人们看到了改变行业的一面,未来长安汽车合肥工厂还会达到怎样一个智能化水准,我们期待与它再次邂逅。

长安汽车工厂