故事发生在中国南方小镇上一个做办公家具的公司……

家具公司创建于1995年,是一家集研发、生产、销售、服务为一体的现代办公家具、酒店家具制造企业。主要产品有实木班台系列、会议台系列、职员桌系列、屏风系列、沙发系列、办公座椅、酒店家具系列。在省外还有两个制造基地,共有员工1200人,年产值3亿。

他的产品是漂亮的……

漂亮的办公家具

他的内部是混乱的……

半成品堆积,产品无标识

无日计划

车间生产自主安排

接单凭感觉、生产靠经验、次品就返工……

那么,何时才能体验到这种秩序井然、品质优良、交期准确的爽感?这是我们实业人多么渴望得到的感觉啊!好像又是那么遥远。

梦寐以求的生产场景

第一步:数据、数据、数据。

大家知道订单准交率比较有问题,但是究竟准交率是多少?哪些订单没准时交货?延迟了多交?答案显然是:I don’t know!

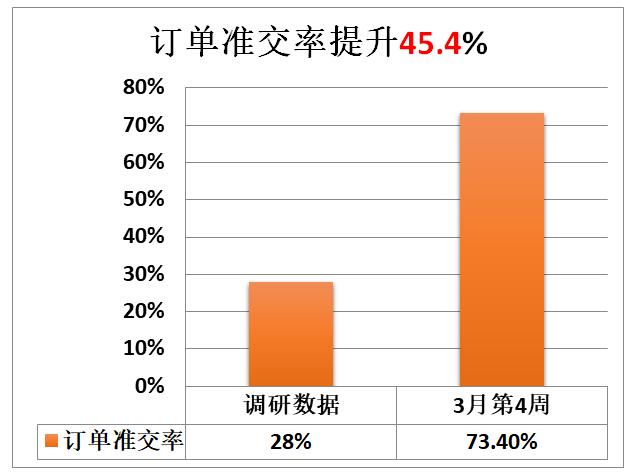

没有数据就没有发言权。通过对近四周的统计,惊人的发现,准交率在28%,平均延迟23天。小编欣喜,从这个数据看出故事主人公的厉害之处,这样也能做到3亿!

第二步:分析数据背后的原因。

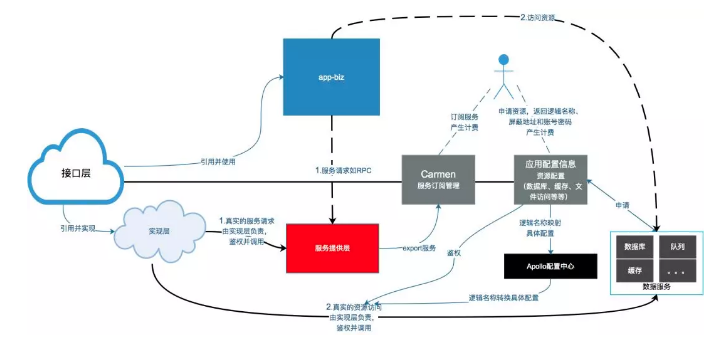

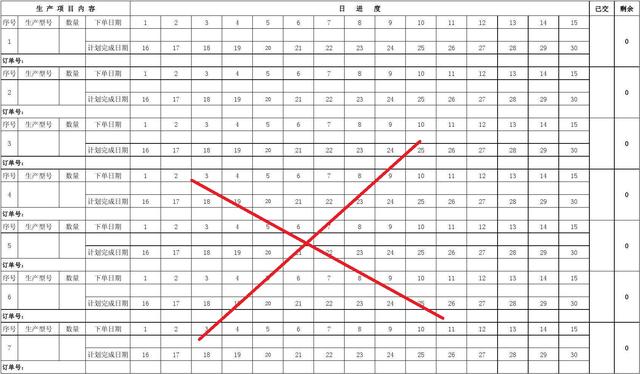

首先还原现有的从接单→出货的主业务流程,画出来,一定能从中找到答案。

梳理出来是这样的:

现在的业务流程

问题1:订单评审没做到位。订单评审只针对定制订单进行评审,且只评审车间的完成时间,不评审其他部门(研发部、品质部、采购部)的工作完成时间;其他常规订单不进行评审(甚至卖场都不要求交期,交期由生产部门说了算),常规订单什么时候需要,什么时候能交,都不能确定。

问题2:订单跟踪没做到位。订单评审后没有确定各车间内部的工序完成时间,没有进行订单汇总,没有表单显示所有订单在各车间的完成时间,各项订单生产到了哪里,所在车间是否生产完成,是否有欠数,欠数是多少,不确定;

问题3:生产计划不科学。PMC下达车间日计划只是根据订单评审后确定的时间下达,车间是否能够按时生产,是否能够按时完成,不确定!

问题4:产品标识不清楚。现场产品的状态标识不清楚,摆放在车间的半成品属于哪个订单,属于哪个产品,不清楚。

问题5:工序交接不清楚。不进行工序交接或者有交接但是数据不准确,上工序交下工序多少,上车间给到下车间多少,各订单到底在哪个车间,在哪个工序,都不清楚。

问题6:岗位孤立无担责。总装车间当天是否有欠数,欠数什么时间能够完成,什么时间能够全部配套出货,不管!业务部每天下达当天的出货通知单,但是是否能够按时出货,不管!车间生产出来的是不是业务部出货需要的,不管!

第三步:设计治疗方案,动手术。

【治疗方案】

Step1:完善流程;

Step2:细化流程各节点动作;

Step3:上稽核机制;

Step4:跟上绩效管理;

Step5:策划组织攻关活动;

Step6:巩固、改善;巩固、改善;巩固、改善。

下面逐步说明……

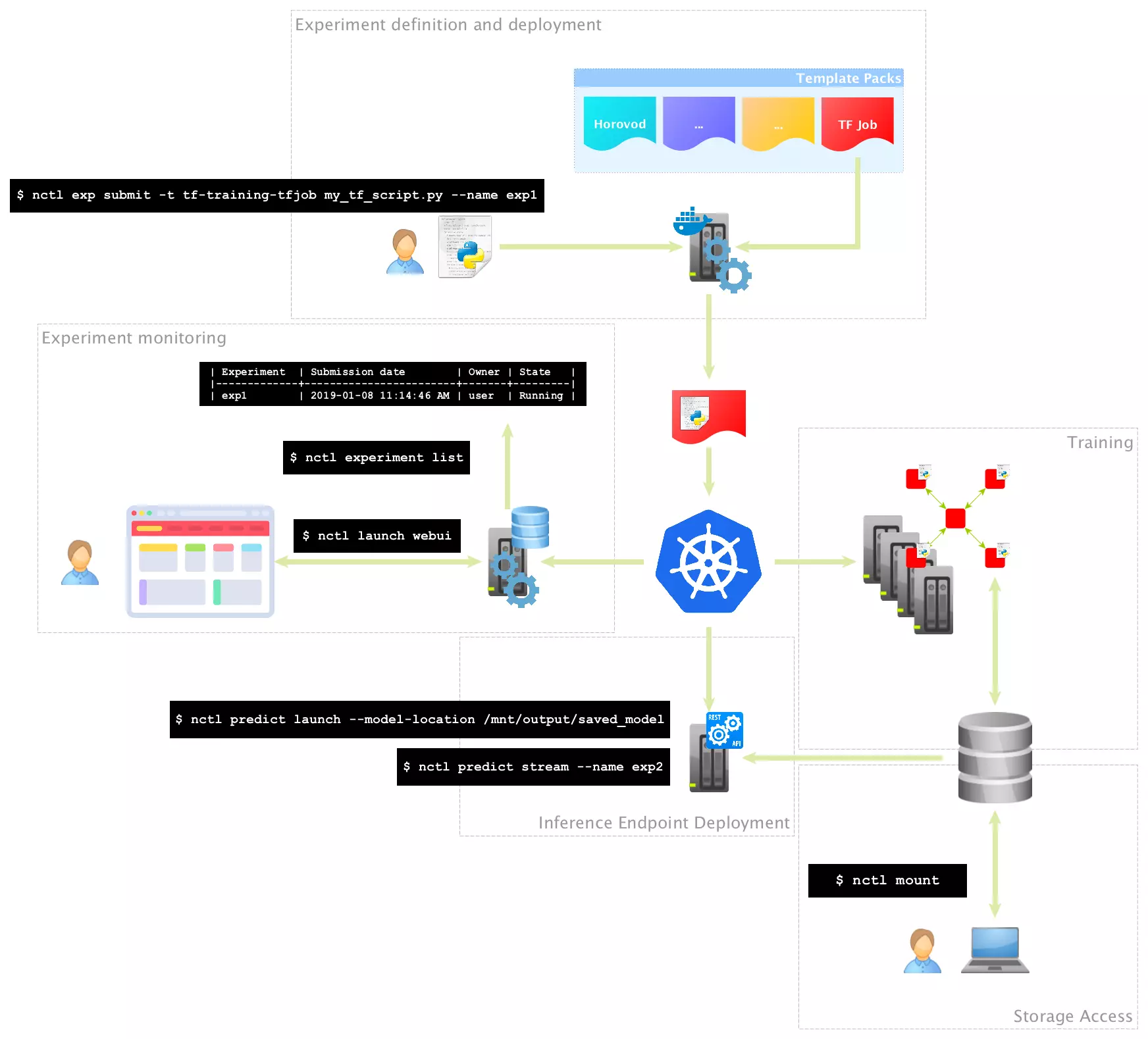

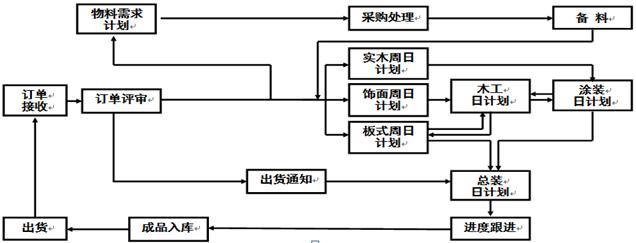

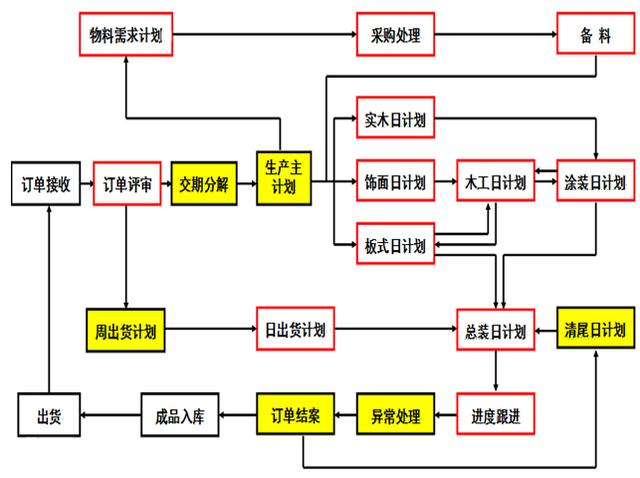

Step1:完善流程。需要完善的是订单评审、交期分解、日计划、出货计划、订单结案等环节。所以,下图应运而生。

完善后的业务流程

Step2:在现有基础上,补充下面动作:

动作1:推行新的《订单评审表》,对所有订单进行评审,在订单评审表中增加研发部、品质部、PMC部等职能部门的完成时间;

动作2:对订单状态进行重新评审和梳理,建立《主生产计划表》,主生产计划表中形成交期分解,明确每一个车间的上线时间,完成时间,以及尾数,每天更新;

动作3:对《主生产计划表》进行跟进,推行《主生产计划跟进表》,PMC每天根据生产情况进行更新,在此表中将订单状况分解到工序,通过此表了解各个订单、产品状态;

动作4:根据订单评审、交期分解实施《周出货计划》,业务部每天滚动制定后7天需出货订单的出货计划;

动作5:PMC每周根据主计划以及7天滚动的出货计划形成《车间生产周计划》;对各个车间每周的生产任务进行明确;

动作6:各车间主任监督计划员按时下达《车间生产工序滚动日计划》;

动作7:每天填写《滚动出货计划排查表》,将评审的交期、紧急要出货的订单做为排查的重点,打好提前排查量;

动作8:制定《物料日排查表》,召开物料对单会,每天PMC与车间核对和排查订单的生产进度,以及各车间后3天生产计划所需物料的情况;

动作9:PMC每天根据总装完成情况制定《车间清尾日计划》;对没有按计划完成及紧急出货的订单进行重点跟进;

动作10:实施《产品标识票》做为每个产品的“身份证”;

动作11:实施《工序交接单》(部件流动),通过此表单,让PMC和车间管理人员了解每个部件的状况;

动作12:实施《车间交接表》,通过此单让PMC和车间管理人员了解上下车间的配套情况和交接状况;

动作13:实施《车间整体生产进度看板》,车间每天更新,通过此看板了解车间整体的生产进度和生产了什么;

动作14:实施《车间工序进度看板》,车间每两小时更新一次看板,通过此看板了解各个工序的生产进度和生产了什么;

动作15:实施《工序滚动日报表》,让各个工序每天进行填写,让每天各工序的部件生产情况一目了然;

动作16:实施《车间生产日报表》让各个车间每天进行填写,让每天各车间的产品生产情况一目了然。

Step3:上稽核机制;

执行力的核心在这一步。操作要诀是这三句话:铁面无私做稽核、高奖低罚在现场、稽核目的是纠偏。

每天检查、统计并公布《稽核日志》,并对典型问题做《问题分析与改善报告》,进行每周稽核执行率排名,在每周二变革例会上进公布,排名最低的岗位工资扣除100元,连续三周排名最低免除管理职务;

Step4:跟上绩效管理;

绩效管理不是为了罚钱,奖罚在现场,绩效在评价。所以,绩效管理的目的是培养和筛选人才,培养团队,顺便纠正一些不良行为。此部分再另外发文探讨。

Step5:策划组织攻关活动;

流程顺了以后,再来看瓶颈点。

层层排查后发现:

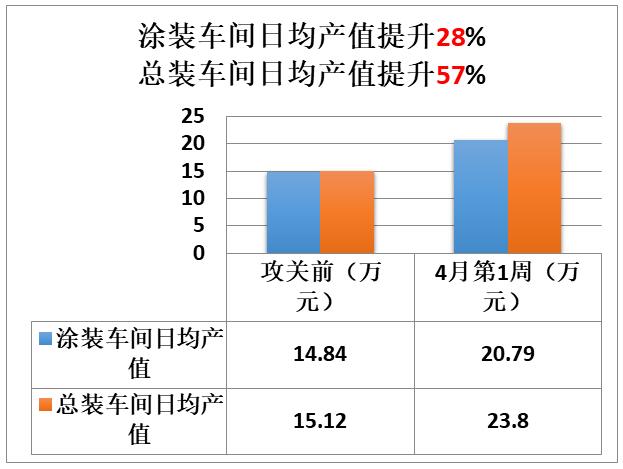

1、涂装车间产品积压最严重,积压品达250万;

2、对涂装车间内的各个工序进行分析,发现涂装车间底磨工序、面漆工序积压最严重,是目前涂装车间的瓶颈。

组织涂装车间、采购部、仓库等相关部门组成《涂装产量提升》攻关活动小组,并实施以下动作:

1、对油房设立配送员,确保各油房所需物品油漆、架子、半成品及时配送到位,提高喷油师傅的有效工作时间,并保证产品的配套性;

2、制作底磨操作动作及喷油的视频教材新手、老手),并每天组织员工培训30分钟(一人负责拍摄,一人负责组织培训);

3、对涂装现场半成品进行清理、点数,了解每款产品在涂装的在制状态;

4、每天下午召开领班对单会,对底磨和面漆两个工序次日任务进行重点明确,确保生产的是包装所需要的;

5、制定《面漆房管理动作控制卡》。

Step6:巩固、改善;巩固、改善;巩固、改善。

在推行过程中,要求领导重视、专业老师指导、持续坚持。老师组织召开案例分析会,对现场动作与车间管理人员进行集中式沟通,讲解现场推行动作的必要性;总经理带队进行现场稽核,发现问题及时纠偏。

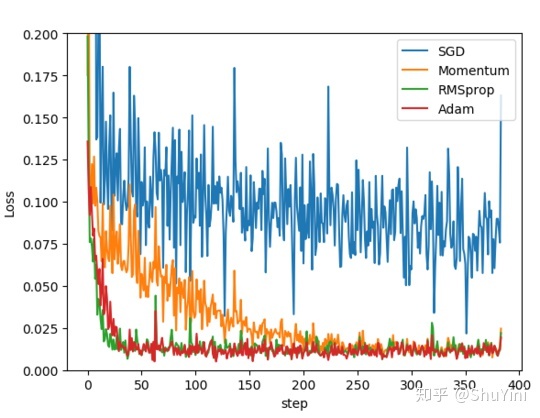

经过紧张激烈的3个月,最后的结果是这样……

手术前后订单准交率对比图

攻关前后涂装车间日产量对比

其他什么都不用说啦!

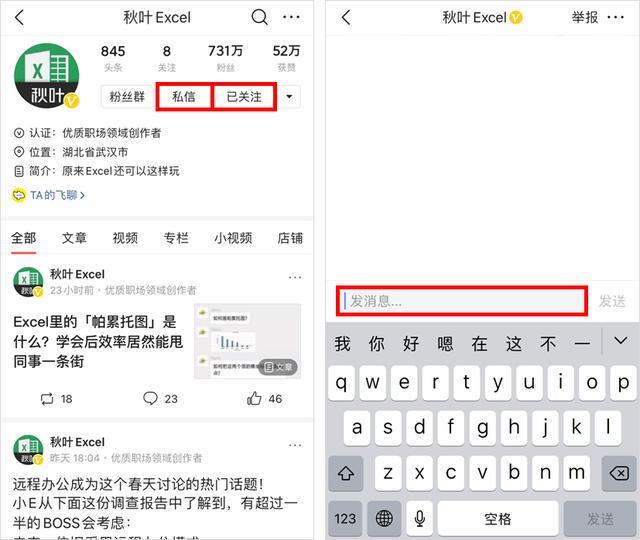

若需故事中的源文件或表格,请转发+关注后私信我,全部奉送!

欢迎深度交流。