1.SOP(标准作业程序):

SOP:

所谓SOP,是 Standard Operation Procedure三个单词中首字母的大写,即标准作业程序。就是将某一事件的标准操作步骤和要求以统一的格式描述出来,用来指导和规范日常的工作。

SOP的精髓,就是将细节进行量化,用更通俗的话来说,SOP就是对某一程序中的关键控制点进行细化和量化。

SOP的作用:

将企业积累下来的技术﹑经验记录在标准文件中,以免因技术人员的流动而使技术流失;

使操作人员经过短期培训,快速掌握较为先进合理的操作技术;

根据作业标准,易于追查不良品产生的原因;

树立良好的生产形象,取得客户信赖与满意;

实现生产管理规范化、生产流程条理化、标准化、形象化、简单化;

是企业最基本﹑最有效的管理工具和技术资料。

SOP的特征:

SOP是一种程序

SOP是对一个过程的描述,不是一个结果的描述。同时,SOP不是制度,也不是表单,是流程下面某个程序中关控制点如何来规范的程序。

SOP是一种作业程序

SOP首是一种操作层面的程序,是具体可操作的,不是理念层次上的东西。如果结合ISO9000体系的标准,SOP是属于三阶文件,即作业性文件。

所谓标准,有最优化的概念,即不是随便写出来的操作程序都可以称做SOP,而一定是经过不断实践总结出来的,在当前条件下可以实现的最优化的操作程序设计。

说得更通俗一些,所谓的标准,就是尽可能地将相关操作步骤进行细化、量化和优化,细化、量化和优化的度就是在正常条件下大家都能理解又不会产生歧义。

SOP不是单个的,是一个体系

虽然我们可以单独地定义每一个SOP,但真正从企业管理来看,SOP不可能只是单个的,必然是一个整体和体系,也是企业不可或缺的,而且这个标准作业程序一定是要做到细化和量化。

是以文件的形式描述作业员在生产作业过程中的操作步骤和应遵守的事项;

是作业员的作业指导书;

是检验员用于指导工作的依据。

SOP编写指南

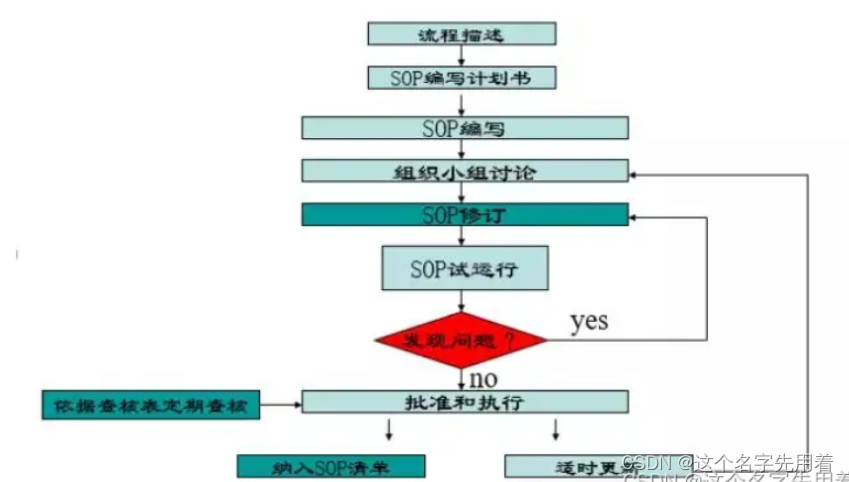

1.SOP编写流程

SOP编写计划书:

明确SOP的编号、工序名称、编写人、初稿完成时间、小组讨论时间及最终的定稿时间。

SOP编写人员要求:

操作好,有经验,有一定写作基础的一线员工

沟通,打消编写人员的顾虑

培训

给予支持:专门的时间、提供相关资料等

编写小组要有团队精神

SOP的讨论修订:

统一认识,达成共识

SOP讨论会参与人员

操作员、设备员(维修人员)、工艺员、体系管理员、编写组负责人及1-2名与本岗位无关的人员

讨论会要作到互相挑战,各抒己见

必要时可进行现场确认

SOP的试运行:

目的:通过实践来检验SOP的合理性和可操作性

SOP的定稿、批准和执行:

建立与SOP相应的查核表(工段长、工艺工程师两级查核)

定期查核

CPCPR(Critical Process Control PointReview ):关键工序控制点回顾,关键工序是对产品质量起重要、关键作用的工序,通过建立关键工序控制点并实施严格的质量控制,以提高产品质量的过程控制能力.

7. 适时更新:

当工艺要求、设备状况等发生改变,一些操作方法的改进时,要对SOP进行评审和更新

定期回顾

确定回顾时间及参加人员

将回顾结果纳入更新内容

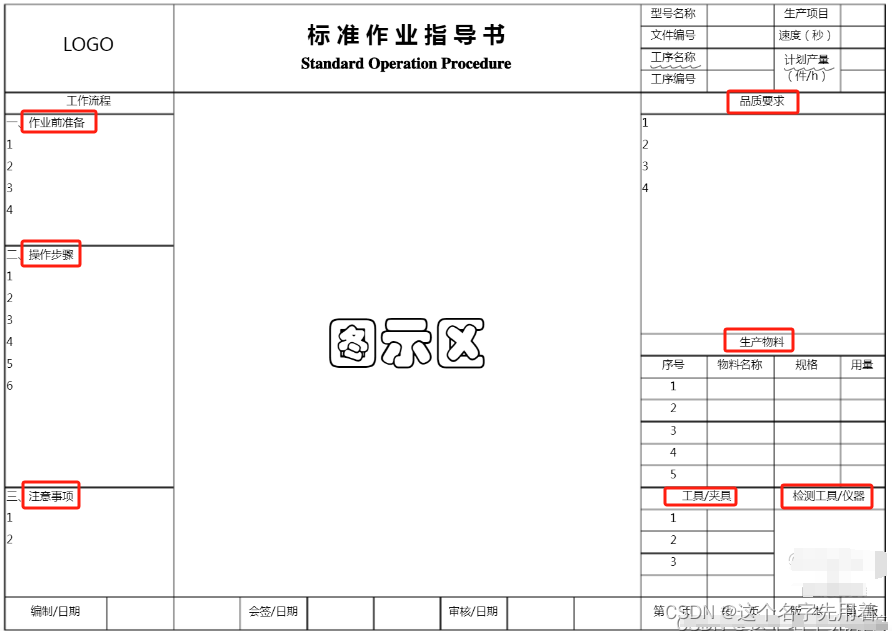

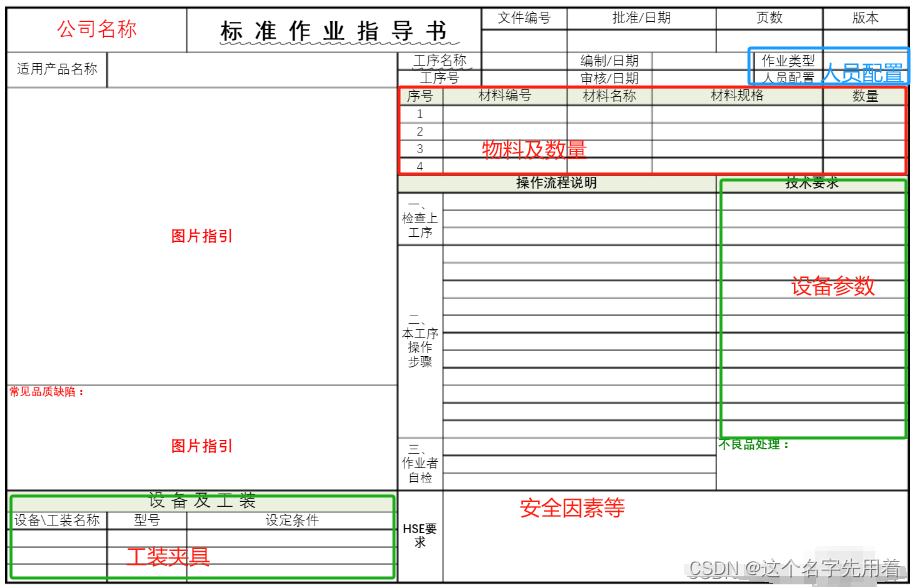

SOP六要素:

-

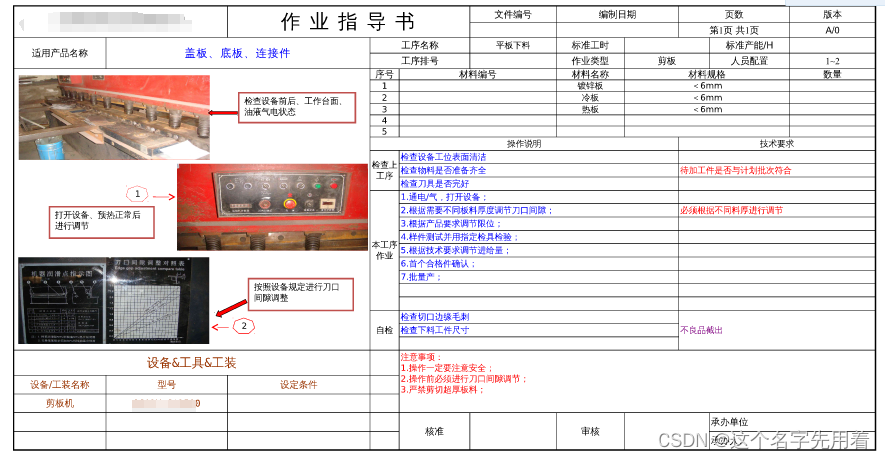

物料名称及数量:

在生产前须确认好本工位所需的物料和准备的物料是否一致、数量是否正确,物料是否经过IQC检验。当全部确认无误后方能上线生产。

生产过程中绝不接受不良品,绝不生产不良品,绝不传递不良品。 -

工装夹具:

每天上班前对夹具进行校准检查,确认工装夹具是否能够正常使用。 -

设备名称及参数:

设备操作工必须经培训合格后方能上岗操作机器,在设备开启前先仔细阅读设备使用说明书及设备各参数的设定值,然后按照使用说明书对机器进行操作,且确定设定的各参数值与要求的参数值相同。 -

作业步骤:

操作步骤是SOP内容中的重点,必须简洁、明了,让人一看就懂,一看就知道怎么操作。SOP需要达到的效果是一个新人一来就可以独立操作且产品质量合格,这也是SOP的最高境界。 -

人员配置:

SOP中各工位须确定人员,这样可以避免每天上班还得需要班组长对人员进行分配。这样每天上线前员工知道自己要做什么准备,并且可以让他们更熟练本工位工作。工位定员的话既可以节约时间,又可以保证质量。 -

安全因素:

任何操作都有可能导致产品的质量问题,所以我们在SOP中必须包含操作的注意事项、检查项目和一些人员安全须知。

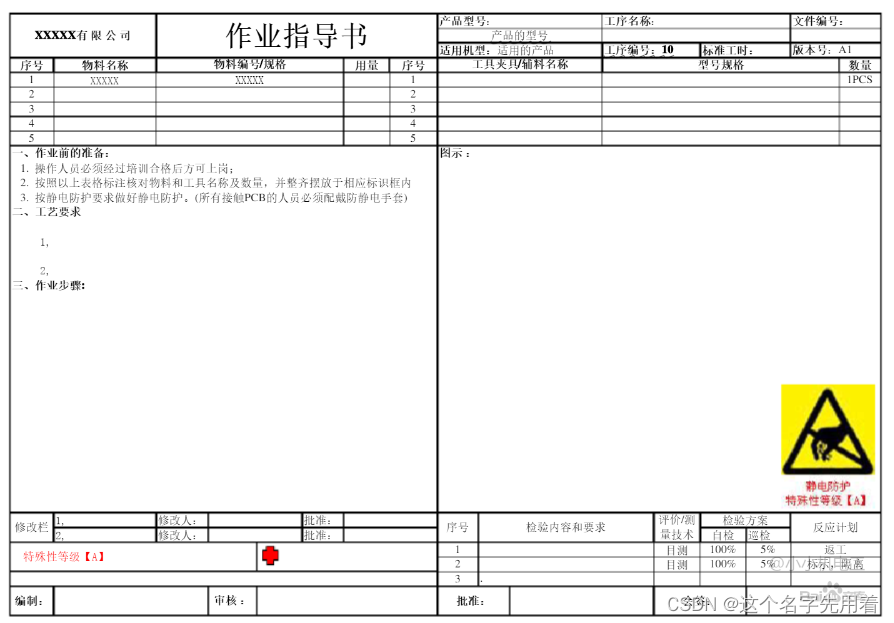

2.WI(操作指导书):

WI(标准作业指导书):

什么是标准作业指导书 (WI) ?标准作业指导书(WI)即 Working Instruction,是为确保您的作业过程一致、及时和可重复而设计的文件。通常,标准作业指导书(WI)会被打印出来,并张贴在操作员的工作岗位附近,他们可在工作过程中看到,了解他们的工作的具体事项、要求。而团队领导或经理也能够跟进操作者是否正确地执行指令。制作WI是需要时间和精力的。 他们应该说明执行那些过程的最佳步骤。如果没有WI,操作者和他们的主管必须依靠记忆来继续以最佳方式执行过程,这不是很难吗? 不过,WI也不能取代培训,但它们确实可以强化操作者已经学到的东西,并保证了操作者的质量不会因时间推进而倒退。你的组织可能会持续透过六西格玛[1],Kaizen等方法进行改进,当实施这些改进之后,你便会更新这些WI,令这改进得以维持。

3.SOP和WI的区别:

WI≈SOP(约等于);

区别在于sop说明很详细,经过sop培训都能完成某个工作,wi只针对某个工作做一个阐述说明。

在国内的企业中应该还是很少有在实际工作中去进行区分的,我觉得也确实不需要真正分得一清二楚。我对这两者的理解是:WI≈SOP(约等于), WI侧重非生产作业岗位方面的工作指引或工作指导,例如:仓库管理制度,危化品存放管理要求,文件销毁管理办法等等,而SOP则更侧重于生产工序中指导员工作业步骤或方法的作业指导书。例如:某装配工序的作业指导书,某点胶工序的作业指导书。

在一些比较大的外企,SOP是指标准操作程序,讲的是流程,也属于三级文件;WI是指工作说明,一般情况下是SOP的细化,不是所有SOP都需要WI来说明的,但是设备、仪器等用语言不容易描述,WI通常是可视化的(带照片的)。

事实上,大多数公司,体系工作还没有很完善,没有必要做区分,不然会感觉很困难。

)

)

— 加油站问题)

)

的初步介绍)