在当今高度竞争的市场环境中,质量成为了企业生存和发展的关键因素。工厂作为生产产品的核心场所,其质量管理水平直接影响到产品的质量和企业的声誉。为了应对这一挑战,许多工厂引入了MES管理系统解决方案。本文将探讨MES管理系统如何帮助工厂提高质量管理水平。

一、质量指标监控

MES管理系统通过实时数据收集和分析,能够监控生产过程中的质量指标,并及时发现生产异常和质量问题。这有助于企业建立质量控制点,制定严格的质量标准,并自动化执行质量检验和测试。例如,系统可以检测产品的尺寸、重量、颜色等物理特性,以及化学特性如成分含量等。通过这些实时数据,企业可以迅速判断产品质量是否达标,及时调整生产参数,避免批量不合格产品的产生。

二、产品追溯能力

MES管理系统提供了产品追溯的能力,快速定位和追溯产品的生产批次、原材料来源和生产人员等关键信息。当出现质量问题时,企业可以利用MES系统迅速查明原因,确定责任归属,避免质量问题的进一步扩大。此外,这种追溯能力还为企业提供了产品召回的快速反应机制,有助于保护消费者权益,提高企业信誉。

三、自动化管理

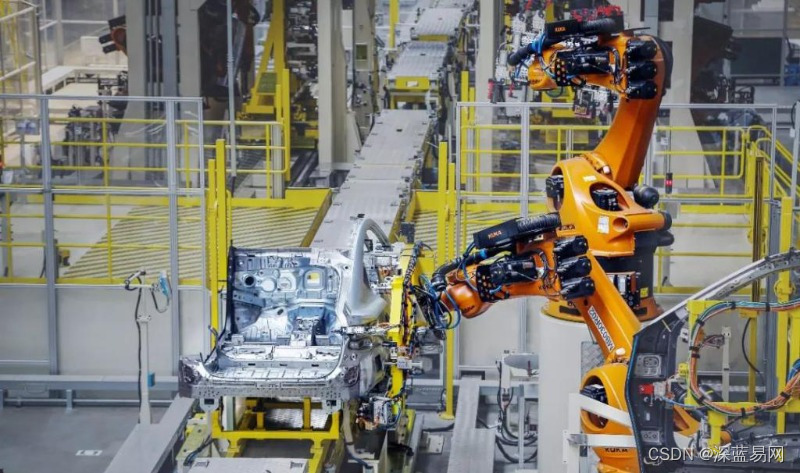

MES管理系统实现了生产计划与调度的自动化管理,提高了生产效率和交货准时率。通过系统的智能算法和实时数据分析,企业可以制定出更为合理、有效的生产计划和调度安排。这不仅可以减少生产线上不同批次产品之间的转换时间,提高生产效率,还可以确保产品按时交付,满足客户需求。

四、实时监控和数据采集

MES管理系统通过传感器、设备连接和数据集成,实现了对生产现场的实时监控和数据采集。这些实时数据可以及时传输到系统中,进行分析和评估。一旦发现异常情况,系统可以立即启动应对措施,确保生产过程的稳定性和产品质量的一致性。此外,实时监控还可以帮助企业及时发现潜在问题,预防潜在风险,提高整体生产效率。

五、改善沟通和协作效率

MES管理系统提高了实时的生产数据和指标,使各级管理人员和相关部门能够共享一份数据,减少了信息传递的误差和延迟。这使得各部门之间的沟通更加顺畅,协作更加高效。此外,MES系统还支持跨部门的协同工作和任务分配,提高团队合作的效率和协调能力。通过优化内部沟通和协作,企业能够更好地响应市场需求和客户要求,提高整体生产效率和客户满意度。

六、优化生产流程

MES管理系统通过对生产流程的详细跟踪和数据分析,可以帮助企业找出生产流程中的瓶颈和问题,并针对这些问题提供优化建议。这可能涉及调整工作流程、改善设备布局或优化供应链等各个方面,通过这些方面的改进,企业可以提高生产效率、减少浪费并降低成本。

七、实现精细化管理

MES管理系统支持对生产过程的精细化管理,包括对每个生产批次或订单的详细追踪,这使得企业能够更好地了解生产过程中的具体情况,包括原材料使用、能源消耗、设备状态等方面信息,这种精细化管理有助于企业进行成本分析和优化提高盈利能力。

八、提高设备利用率

MES管理系统通过实时监控设备和生产线状态,可以及时发现设备故障或生产线停机等问题,有助于减少设备闲置时间,提高设备利用率。此外,MES系统还可以通过数据分析来预测设备维护需求,提前进行维修和保养避免生产中断。

九、集成信息系统

MES系统可以与企业其他信息系统进行集成,实现数据的共享和交换,有助于消除信息孤岛,提高信息一致性和准确性,通过集成企业可以更好地实现生产和管理信息的协同和优化。

)