电机控制涵盖了广泛的应用领域,从家用电器到工业设备,从电动汽车到航空航天,其重要性不言而喻。从过去到现在,再到未来,电机控制技术的发展经历了显著的变革,并持续推动着相关行业的进步。

一、电机控制的过去

在电机控制的早期阶段,主要依赖于简单的开关和继电器来实现基本的控制功能。这些传统的控制方法存在着精度低、稳定性差等问题。随着电子技术的不断发展,出现了基于模拟电路的电机控制器,如PWM(脉宽调制)控制器等。这些控制器通过模拟电路实现较为复杂的控制逻辑,提高了电机控制的精度和稳定性。

二、电机控制的现在

当前,电机控制已经步入了数字化时代。基于微处理器和数字信号处理器(DSP)的电机控制器成为了主流。这些控制器具有更高的运算速度和更丰富的控制算法,可以实现更为精确和复杂的电机控制。此外,随着集成电路技术的不断发展,电机控制器的体积越来越小,功能越来越强大,成本也越来越低。

在控制算法方面,现代电机控制广泛采用如PID控制、矢量控制、直接转矩控制等先进算法。这些算法可以根据电机的实际运行状态进行实时调整,以实现最优的控制效果。同时,随着传感器技术的发展,如霍尔传感器、编码器等被广泛应用于电机控制中,为电机控制提供了更为准确和丰富的反馈信息。

三、电机控制的未来

未来电机控制技术的发展将更加注重智能化、高效化和绿色化。

- 智能化:随着人工智能和机器学习技术的不断发展,电机控制将越来越注重智能化。通过引入智能算法和自学习功能,电机控制器可以根据实际运行环境进行自适应调整和优化,以实现更高效、更稳定的控制效果。

- 高效化:在满足性能需求的前提下,如何降低电机控制的能耗是未来的重要研究方向。通过优化控制算法和硬件设计,以及采用新型高效电机和功率电子器件等手段,可以进一步提高电机控制的高效性。

- 绿色化:随着环保意识的日益增强,电机控制的绿色化也是未来的重要趋势。通过采用可再生能源、降低电磁污染、提高能源利用率等手段,可以实现电机控制的绿色化和可持续发展。

此外,随着物联网、云计算等技术的不断发展,电机控制也将更加注重与其他系统的集成和协同。通过实现电机控制与其他系统的互联互通和数据共享,可以进一步提高整个系统的智能化水平和运行效率。

总之,电机控制技术的发展经历了从简单到复杂、从模拟到数字、从单一到多元的过程。未来随着新技术的不断涌现和应用领域的不断拓展电机控制技术将迎来更加广阔的发展空间和更加丰富的应用场景。

此图片来源于网络

四、磁场定向控制

电机磁场定向控制,也被称为矢量控制或FOC(Field-Oriented Control),是一种高效的电机控制方法,主要应用于无刷直流电机(BLDC)和永磁同步电机(PMSM)。其主要思想是通过坐标变换,将定子电流解耦为用于产生转矩的分量和用于产生磁通的分量,从而实现对电机的精确控制。

FOC系统的基本思想是通过坐标变换,在按转子磁场定向同步旋转坐标系中,得到等效的直流电动机模型,仿照直流电动机的控制方法控制电磁转矩与磁链。具体来说,FOC通过按转子磁场定向,将定子电流解耦为励磁分量id和转矩分量iq。其中,电流id用于控制转子磁链,电流iq用于控制电磁转矩,从而实现对电机的精确控制。

FOC的最主要任务就是实现转子磁链定向,即保持转子磁链旋转矢量始终与dq坐标系下的d轴重合,q轴正交。为了实现这一目标,需要不停地观测转子角度,并根据观测结果进行相应的控制调整。

FOC控制策略通过精确地控制磁场大小与方向,使得电机的运动转矩平稳、噪声小、效率高,并且具有高速的动态响应。此外,FOC还可以实现转矩生成和磁化功能的去耦合,进一步提高电机的控制性能。

总的来说,电机磁场定向控制是一种先进的电机控制技术,通过精确的磁场控制实现对电机的高性能调速。随着电机控制技术的不断发展,FOC将在更多领域得到应用,为相关行业的进步提供有力支持。

此图片来源于网络

五、电机控制建模

此图片来源于网络

电机控制建模是电机控制系统设计中的重要环节,它涉及到对电机本身、控制系统以及它们之间相互作用的理解和描述。电机控制建模主要包括两个方面:电机模型的建立和控制系统的设计。

电机模型的建立通常基于电机的物理特性和运行原理。对于直流电机,其模型通常包括电压方程、运动方程和电磁方程等。这些方程描述了电机的电气特性和机械特性,如电压、电流、转速、转矩等之间的关系。对于更复杂的电机,如交流电机,模型可能更加复杂,需要考虑到电机的磁路、绕组、电磁场等因素。

控制系统的设计则主要依赖于电机的特性和应用需求。常见的电机控制策略包括PID控制、矢量控制、直接转矩控制等。这些控制策略的选择和设计,将直接影响到电机的运行性能,如转速稳定性、转矩响应速度、能耗等。

在电机控制建模过程中,通常会使用到一些专业的建模工具,如MATLAB/Simulink等。这些工具提供了丰富的模块和函数库,方便用户进行模型的搭建和仿真。通过仿真,可以对电机控制系统的性能进行评估和优化,为实际的控制系统设计提供指导。

总的来说,电机控制建模是一个综合性的过程,需要综合考虑电机的特性、控制策略、仿真工具等多个因素。通过合理的建模和设计,可以实现电机控制系统的高性能、稳定性和可靠性。

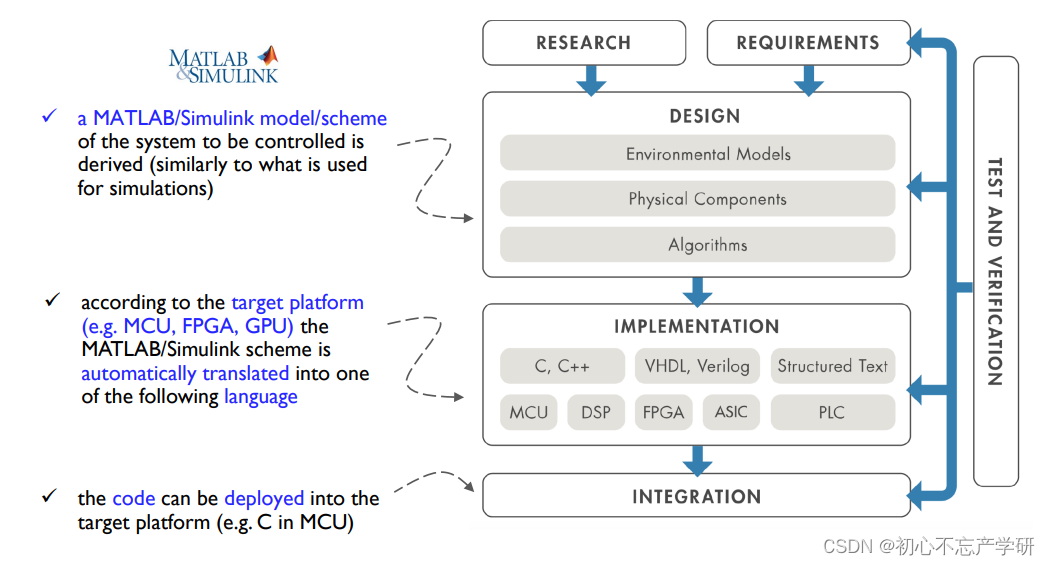

六、基于MATLAB和Simulink加速嵌入式控制系统的开发

此图片来源于网络

MATLAB和Simulink是MathWorks公司开发的强大工具,它们被广泛用于算法开发、仿真、模型设计和嵌入式系统开发等领域。在嵌入式控制系统的开发和部署过程中,利用MATLAB和Simulink可以大大加速开发过程,提高开发效率。以下是一个基于MATLAB和Simulink的模型设计来加速嵌入式控制系统的开发和部署的基本流程:

- 系统建模与仿真:使用Simulink,您可以构建系统的图形化模型,并通过内置的仿真引擎进行仿真测试。这可以帮助您在设计初期就预测系统的行为,找出可能的问题,并进行相应的优化。

- 控制器设计:在MATLAB环境中,您可以使用各种高级算法和控制设计工具(如Control System Toolbox)来设计系统的控制器。这些工具提供了多种控制器设计方法,如PID控制、模糊控制、最优控制等。

- 模型在环仿真(MiL):将设计好的控制器集成到Simulink模型中,进行模型在环仿真。这可以帮助您在实际硬件之前验证控制算法的有效性。

- 软件在环仿真(SiL):在模型验证无误后,可以使用MATLAB的Embedded Coder将Simulink模型转换为C代码,然后在模拟器或目标硬件上进行软件在环仿真。这可以帮助您在实际硬件上验证控制算法的实际运行效果。

- 自动生成代码:使用Embedded Coder,您可以自动将经过验证的Simulink模型或MATLAB算法生成优化的C代码或C++代码。这些代码可以直接用于嵌入式系统的开发。

- 硬件在环仿真(HiL):在生成的代码被部署到实际硬件之前,可以使用硬件在环仿真来验证代码的实际运行效果。这可以帮助您在实际硬件上进一步验证和优化代码。

- 代码部署与调试:最后,将生成的代码部署到目标嵌入式系统上,进行实际的测试和调试。MATLAB和Simulink提供了丰富的调试工具,可以帮助您在部署阶段快速定位和解决问题。

通过以上流程,您可以基于MATLAB和Simulink的模型设计来加速嵌入式控制系统的开发和部署。同时,由于MATLAB和Simulink的强大功能和灵活性,您可以根据具体项目需求进行定制化的开发,以满足各种复杂和多样化的嵌入式系统需求。

七、在模型设计中如何避免系统的不稳定性和故障率

在模型设计中,避免系统的不稳定性和故障率是非常重要的。以下是一些关键步骤和策略,可以帮助您在基于MATLAB和Simulink的模型设计中提高系统的稳定性和可靠性:

- 系统建模的准确性:

- 确保您的系统模型准确地反映了实际系统的动态行为和约束条件。

- 在建模过程中,要仔细考虑系统的所有关键组成部分,包括传感器、执行器、控制器以及它们之间的相互作用。

- 稳定性分析:

- 在设计控制器或算法时,进行稳定性分析是非常重要的。使用MATLAB的控制设计工具(如Control System Toolbox)来评估系统的稳定性,并确保所设计的控制器能够维持系统的稳定性。

- 检查系统的极点位置,确保它们都在左半平面,从而确保系统的稳定性。

- 鲁棒性考虑:

- 考虑系统的不确定性,如参数变化、外部干扰等,并设计鲁棒性强的控制器。

- 使用鲁棒控制方法,如H∞控制、μ综合等,来增强系统对不确定性和干扰的抵抗能力。

- 故障检测与隔离:

- 在模型设计中考虑故障检测与隔离机制。这可以通过添加残差生成器、阈值检测器等方式实现,以便在系统出现故障时能够及时发现并隔离故障。

- 使用Simulink的Fault Detection and Isolation (FDI)工具箱来帮助实现这些功能。

- 冗余设计:

- 在关键部分采用冗余设计,如冗余传感器、执行器等,以提高系统的可靠性。

- 使用表决逻辑(如多数投票算法)来处理来自多个冗余组件的信号,确保系统输出的一致性和可靠性。

- 仿真验证:

- 在模型设计完成后,进行充分的仿真验证,包括正常情况下的仿真和故障情况下的仿真。

- 通过仿真来验证系统的稳定性、鲁棒性和故障处理能力,发现并修正潜在的问题。

- 代码生成与优化:

- 使用MATLAB的Embedded Coder等工具将模型转换为代码时,确保生成的代码是优化且高效的。

- 考虑代码的执行速度和内存占用,以确保在实际嵌入式系统中能够稳定运行。

- 实际硬件测试:

- 在模型被部署到实际硬件之前,进行硬件在环仿真(HiL)测试,以验证代码在实际硬件上的表现。

- 在实际硬件上进行充分的测试,包括长期运行测试和极限条件测试,以评估系统的稳定性和可靠性。

通过遵循这些步骤和策略,您可以在基于MATLAB和Simulink的模型设计中显著提高系统的稳定性和可靠性,从而降低系统的故障率。

八、基于MATLAB和Simulink的电控算法开发与落地

基于MATLAB和Simulink的电控算法开发与落地是一个涉及多个阶段的过程,包括算法设计、仿真验证、代码生成以及在实际硬件上的部署和测试。下面是一个简要的流程概述:

- 算法设计:

- 使用MATLAB进行算法设计、分析和优化。MATLAB提供了丰富的数学函数库和工具箱,如Control System Toolbox、Signal Processing Toolbox等,可以帮助工程师快速实现和测试控制算法。

- 利用Simulink进行图形化建模和仿真。Simulink提供了直观的图形界面,用户可以通过拖拽模块和连接线路来构建复杂的控制系统模型。

- 仿真验证:

- 在Simulink中搭建电控系统模型,包括电机模型、传感器模型、控制器模型等。

- 配置仿真参数,进行仿真实验,观察系统响应,验证算法的有效性和性能。

- 利用Simulink的调试工具,如Scope、Signal Logging等,进行信号分析和调试。

- 代码生成:

- 使用MATLAB的Embedded Coder工具箱将Simulink模型转换为C代码或C++代码。这些代码可以直接用于嵌入式系统的开发。

- 在代码生成过程中,可以配置代码优化选项,以满足特定的性能或资源需求。

- 硬件在环仿真(HIL):

- 在实际硬件未就绪的情况下,使用HIL系统进行早期测试。HIL系统可以模拟实际硬件的行为,与生成的代码进行交互,从而验证算法在实际硬件上的表现。

- 通过HIL仿真,可以在不依赖实际硬件的情况下进行多次迭代和优化。

- 实际硬件部署与测试:

- 将生成的代码部署到实际硬件上,进行实际运行测试。

- 使用调试工具,如MATLAB的Remote Debugger,进行远程调试和性能分析。

- 根据测试结果,对算法进行调整和优化,以满足实际应用需求。

- 系统集成与验证:

- 将电控算法与其他系统组件(如传感器、执行器等)集成,进行整体系统测试和验证。

- 确保电控算法在实际系统中的稳定性和可靠性。

通过以上流程,可以实现基于MATLAB和Simulink的电控算法从设计到落地的完整过程。这种开发方法不仅提高了开发效率,还降低了开发风险,使得电控算法能够更快、更稳定地应用于实际产品中。

当涉及到基于MATLAB和Simulink的电控算法设计时,以下是详细介绍算法设计阶段的几个关键步骤:

8.1. 问题定义与目标设定

- 明确问题:首先,需要明确电控系统需要解决的问题是什么。这可能涉及到电机的控制、能源管理、信号处理等。

- 设定目标:根据问题定义,设定算法需要达到的性能指标,如转速精度、响应速度、能耗等。

8.2. 数学建模

- 建立物理模型:根据电控系统的物理特性,使用数学方程来描述系统的行为。这可能涉及到电气、机械、热等多个领域的知识。

- 转化为控制模型:将物理模型转化为适用于控制算法的数学模型。这通常涉及到状态空间表示、传递函数等形式。

8.3. 算法选择与设计

- 选择合适的控制算法:根据系统特性和性能指标,选择合适的控制算法,如PID控制、矢量控制、模糊控制等。

- 参数调整与优化:对选定的控制算法进行参数调整,以达到最佳性能。这可以通过MATLAB中的优化工具箱来完成。

8.4. 仿真验证

- 在MATLAB中进行仿真:使用MATLAB的仿真功能,对设计的算法进行初步仿真验证。这可以帮助工程师在设计阶段就发现问题并进行调整。

- 验证性能指标:观察仿真结果,验证算法是否满足设定的性能指标。如果不满足,需要回到算法选择与设计阶段进行调整。

8.5. 算法优化

- 性能优化:根据仿真结果,对算法进行性能优化,以提高系统的稳定性、响应速度或降低能耗。

- 鲁棒性优化:考虑系统的不确定性和干扰,对算法进行鲁棒性优化,以提高系统在实际运行中的可靠性。

8.6. 文档记录

- 记录设计过程:对整个算法设计过程进行详细记录,包括问题定义、数学建模、算法选择与优化等。

- 编写技术文档:编写清晰的技术文档,以便其他工程师能够理解和使用设计的算法。

通过这些步骤,可以完成基于MATLAB和Simulink的电控算法设计。在这个过程中,MATLAB提供了强大的数学计算能力和丰富的工具箱,使得算法设计变得高效和准确。同时,Simulink的图形化建模功能使得算法实现和仿真验证变得更加直观和方便。

)

——循环彩灯控制器的proteus仿真)