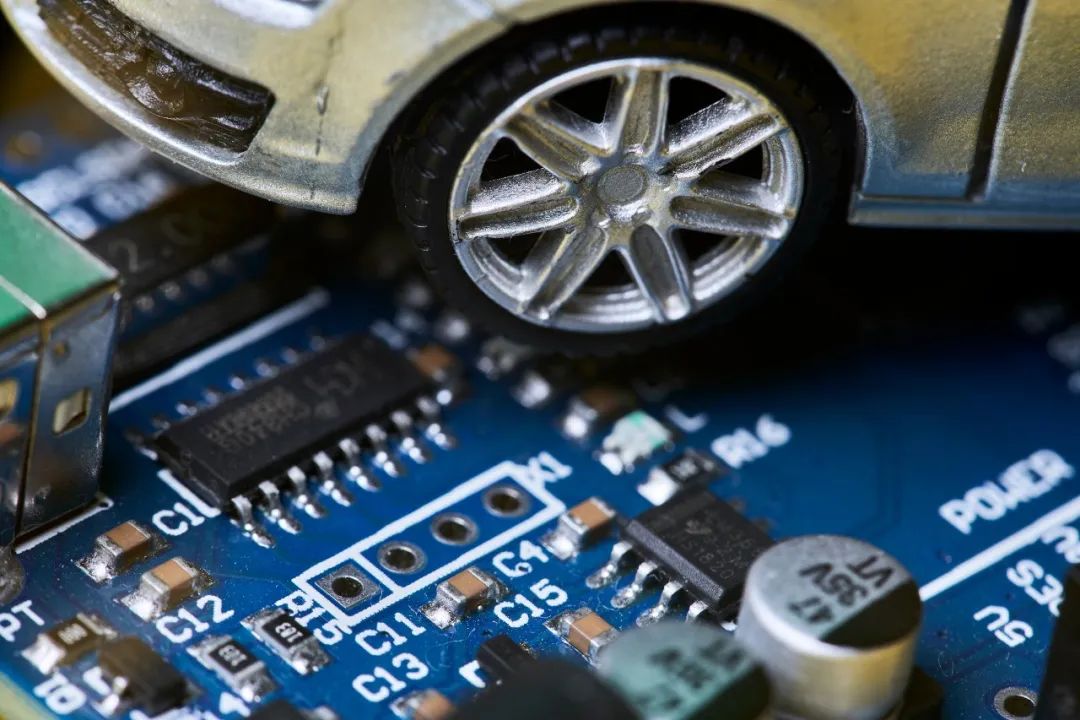

不知不觉已经从事硬件设计7年多了,7年对于一个从事硬件设计来说能有几个完整的生涯。2016年毕业,2023年即将结束,我已经在汽车这行业“摸爬滚打”了7年的时光。

回顾这7年,自己真的成长了很多很多。有项目失败整改的经验收获,有项目成功的喜悦,有项目开发节点的压力(其他部门,客户等等)。自己虽然不是什么高智商人才,但是觉得自己勤劳好学。

2016年我学校毕业后,回到家乡工作(没有打算留在外地发展),因为家里有我亲挂的人。可能自己是巨蟹的原因吧,恋家。在本地面试了几家公司。

俗话说大企业学流程,小企业学技术。大企业出来体系完整。小企业磨炼人才。在人事的软磨硬说下我入职了一家汽车设计公司。

也是奇怪我是电气出身,自己竟然步入的电子设计行业。而且还是设计非常严苛的汽车电子领域。人事打了好几个电话“你什么时候来上班呀”“你什么时候来报到呀,等你了”后来经过抉择。我来到了这家公司报道。我依稀记得那时候那个面试我领导见到我的第二面,他笑这对我说”你终于来啦,等你好久了”。

那时候我倍感亲切,觉得好温暖。它安排了带我的师傅。从此我在这里生根发芽。有时会觉得很粗心也是一个大缺点。需要师傅补洞。回顾这7年。有很多事情是让人无比难忘。记忆深刻。我在汽车设计这条路上越走越远。

一

我那时候的第一件大事情好像是调试汽车面板的光强。

这件是我是很深刻的。为了客户装车效果,甚至熬夜到凌晨,调出一只很ok的样件给同事出差带走。

对于设计人来说这不是很简单吗,就是调试限流电阻,达到一个均衡效果,其实不然。这其中变量很多,结构壳体的误差,设备误差。产品的摆放位置,电阻的合适选型等等。都影响着每次调试的效果,甚至每一次测试的数据都不一样,很是让人崩溃。我只能从中默默总结经验,成为光强调试“小能手”。

后来公司机制完善了规范和计算工具。方便了光强调试。提高了设计效率。为汽车人提供了福利。不用关键时刻熬夜。唯一吐槽的是设备。僧多粥少。排队调试。产品占位等等。

二

汽车人的第一个怪兽打过后。我开始从事人生中的第一个项目产品设计。

我没学过电路设计软件,专业也是电气自动化。我就安慰自己电子电气不分家,世上无难事我是有心人,在这个项目上练手。

从一个设计小白到自己的第一个作品。经历了许多许多,幸好得到了公司同事的指导。我在加班,他也留下来加班,他走了,我还在默默完善,让我在这个项目中成长了许多。公司的每个项目都有自己的设计周期。

作为我的第一个设计产品,我踩了很多坑,也学到了很多知识,增加了很多设计经验。

最大的坑是PCB我搞反了设计布局,三维结构反了。原因,没有了解到产品设计的装配结构,不了解结构图纸的投影方式,导致顶层底层镜像了。结构合数据的时候告诉我错了。知道这个消息后我懵了。线路板要大改!距离节点只有3-4天了。好吧,从头再来,我深呼吸一口气。撸起袖子画。自我安慰,幸好没有发出去,不让成品出来了那才叫损失。在同事和师傅的指导下,有了前面的使用技巧,我开启了加班加点模式。终于在节点前把板子外发了。我悬着的心也放下了,压力顿时没了。这也让我学到了很多设计经验,比如软件的使用,什么快捷键。比如EMC相关的知识。相关器件摆哪里,端口放什么,怎么做叠层设计等等。后来板子回来了。出来了成品,板子软件也调试没问题。也经历了它的一生:设计验证,整车验证,路试,认可,量产。

三

汽车人设计难免少不了EMC测试与第三方跟测,要熟悉每个主机厂的EMC测试大纲。设计电路产品怎么攻克它。我在这里面也学到了很多EMC相关知识。

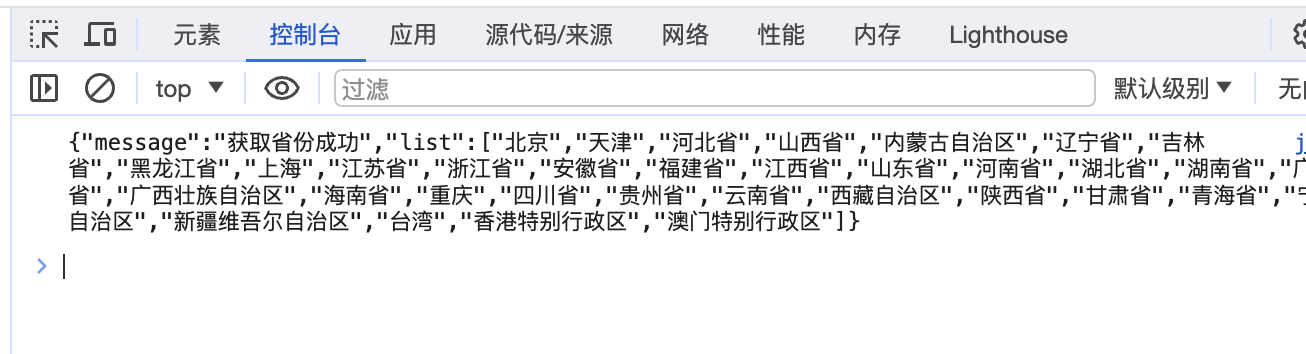

在我汽车人的生涯中我做过了好几款产品。但是在一款产品上给自己埋了一个坑。在PCB设计的时候,有一路按键的滤波器件没有放置在单片机附附近,而是放置在按键端。导致按键在做便携式发射机抗扰(车载emc测试用语)的时候,产品在某个频段出现了触发。跟测的怎么也排查不到,后来在总工和emc工程师共同协助下。找到了这个根因。手工改制后成功了避过了这个频段,整改没有问题。后来回来后紧急打板外发试制。举一反三是否有其他问题。好在结果是好的。完成了此次任务,产品也顺利量产。电子设计这条路还是很磨练人的,很让人长见识,硬件是越老越吃香。确实是这样。慢慢增加设计经验。从设计中学习。从失败中成长。

如今已经是我在汽车行业打拼的第七个年头,回想这七年。确实经历的很多很多。文章也写不完设计琐事。只能通过博客记录设计中的点点滴滴。

感谢面板社区的这次活动。让我有心静下来写自己的生涯。回顾点点滴滴。也是我在社区的的一年多,每天浏览社区的一些设计经验发表自己的一些观点和问题与大家交流。

汽车人的故事未完待续。你的电子设计人可否与我分享。期待你的故事。