某大型风电设备,通过机器人应用与精益化生产体系的融合,打造出行业领先的具备柔性生产能力的“脉动式”生产体系。同时在关键工序上。其中,在叶片装配等关键工序上使用由智能机器人代替人工,以提高生产的效率和装配质量可靠性,将六轴机器人、视觉系统、光电系统、液压、气动、伺服控制、自动化控制、AGV、网络互连等先进技术相结合,实现了全自动化,无人化的生产单元,极大提高了生产的安全性、质量可靠性和生产效率。

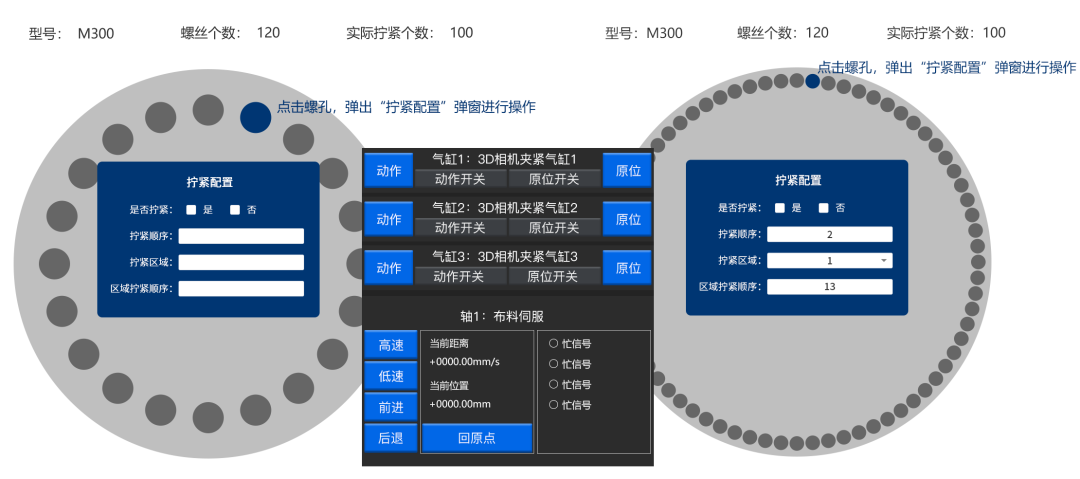

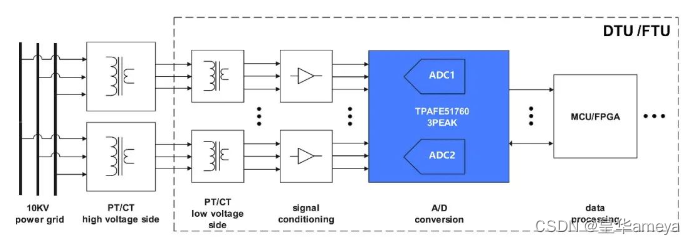

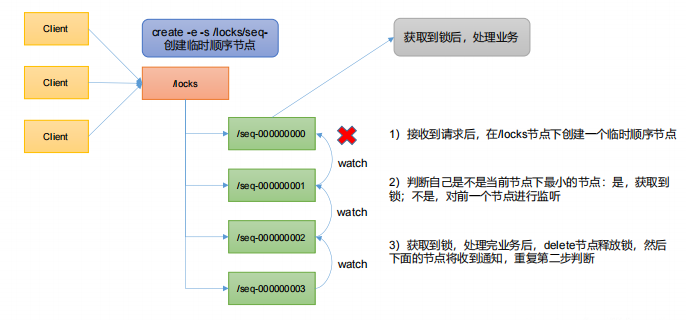

梅施科技IOT技术对车间设备的数据采集,同时建立实时数据库和历史数据库,通过数据采集系统和数字化信息平台集成应用,实时收集车间生产、质量和设备信息,实现精准快速分析、决策和响应,从而实现零碳绿色制造。同时,为支持多品种多规格的混装生产模式,针对不同叶片的不同工艺路线,将工单任务下发到控制系统,再从PLC中实时采集每一孔位的拧紧数据,以便在上位机监控层面实现实时的作业任务,同时后台记录每一批次产品的工序加工记录,形成相关统计分析报表。