原标题:【高训智造】原创专业课堂第225期--定位滑座的线切割加工

欢迎来到【高训智造】原创专业课堂第225期,本期由郭沃沛老师给大家带来线切割小课堂。

定位滑座的线切割加工

郭沃沛

1

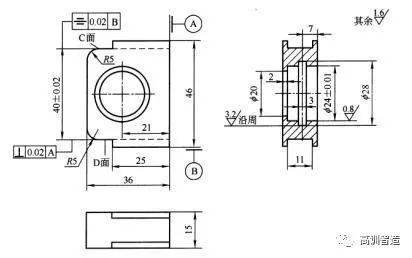

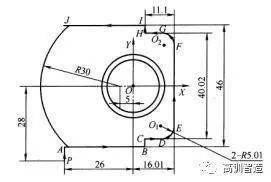

零件图

如图1所示为定位滑座零件图,其材料为45钢,小批量生产。要求零件互换性好。该零件的主要尺寸为46mm×36mm×15mm;阶梯孔的尺寸为声Φ。孔内有一个φ28mm,宽度为3mm的凹槽;零件在尺寸46mm的方向上有两个凹槽,凹槽宽度为llmm;两凹槽的距离为40mm±。尺寸精度要求高,C、D两平面相对于孔φ24±

中心轴线B的对称度公差为±,在46mm全长范围内垂直于A面的垂直度

公差为。孔φ24mm表面粗糙度μm,3mm凹槽表面粗糙度为μm,其他表面粗糙度均为μm。

图1 定位滑座零件图

2

加工工艺路线

根据零件形状和尺寸精度可选用以下加工工艺。

①下料:用φ60mm圆棒料在锯床上下料。

②车床加工:车外圆和端面,外圆至最大尺寸,在厚度上留有—加工余量;镗φ20mm和φ24mm的孔至图样要求。

③磨床加工:磨上下平面。

④线切割加工:加工零件外形和2个尺寸为llmm的凹槽。

3

主要工艺装备

①夹具:自制胎具、夹具。

②辅具:钼丝校正器,压板组件,手锤,扳手,靠板。

③钼丝:直径为φ的钼丝。

4

线切割加工工艺分析

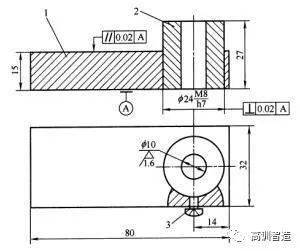

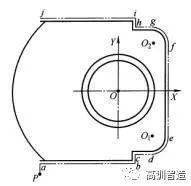

由前面分析可知,用线切割加工,需要加工零件最大外形和C、D面所在的凹槽,需多次装夹、多次加工。由图1零件分析可知,C、D两平面要求与孔中心线对称,所以在加工凹槽时需以内孔为基准,而孔和C、D平面所在的凹槽不处在同一个平面内,在线切割加工中,直接以内孔为基准加工凹槽比较困难。为了解决这一矛盾,在加工外形时,以内孔φ24mm为基准,加工凹槽时以零件的外形为基准。在加工外形时,为了保证外形和内孔位置的一致性,减少校正次数,需要自制胎具,胎具形状及要求如图2所示。

图2 胎具

1一底板;2一心轴;3一螺钉

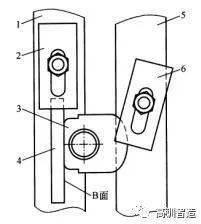

图3 线切割加工

1一线切割毛坯;2一第一次线切割加工图;

3一第二次线切割加工图;4一第三次线切割加工图

在装夹零件时以内孔定位。为了减少校正次数,保证外形和内孔位置的一致性,在多件 加工中,胎具不能移动,而零件外形是一个封闭图形,为了不破坏胎具,在加工外形时又需两次装夹、两次加工。综合前面分析,用线切割加工图1所示的零件,需要三次装夹三次加工,各工序加工的图形如图3所示。

5

线切割加工步骤

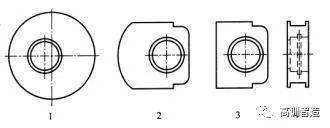

(1)第一次线切割加工零件外形

①线切割加工工艺处理及计算

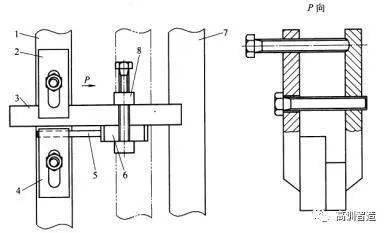

a.零件装夹与校正 采用图4所示的装夹方式,在安装胎具时,保证胎具在长度方向上与工作台X轴大体平行,防止在加工过程中破坏胎具。装夹零件时,要求零件底面和胎具上表面充分接触,同时注意零件的方向,保证能完整地加工出零件。

b.选择钼丝起始位置和切人点 ·由于此工序属于切割外

形,钼丝可以在零件外面人丝,起始点为户点,A点为切入点。如图5所示。

c.确定切割路线:首次加工时,可以采用图5所示的加工路线(箭头所指方向),再次加工时,为了防止手摇工作台造成误差,可以充分利用线切割的逆行加工功能,沿图所指相反方向加工。

图4 第一次装夹示意图

1一工作台支撑板;2,5一压板组件;

3一零件毛坯;4一胎具组件

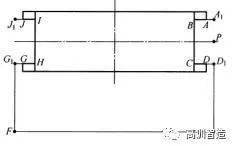

d.计算平均尺寸 平均尺寸如图5所示。

e.确定计算坐标系 以圆孔的圆心为坐标原点处,建立坐标系。如图5所示。

f.确定偏移量 选择直径为φ的钼丝,单面放电间隙为,钼丝中心偏移量ƒ=/2+=。

图5 第一次切割路线图

钼丝中心轨迹图

②编制加工程序

a.计算钼丝中心轨迹各交点的坐标 。

b.编写加工程序 采用3B编程,加工程序单(略)

③工件加工

a.钼丝起始位置的确定 工件装夹找正完毕后,需要确定钼丝的起始点,即确定P点。

拆卸钼丝,把钼丝摇至胎具上φ10mm孔内,重新装上钼丝,采用放火花法,检查钼丝的垂直度,调节钼丝,使钼丝在孔内火花均匀。利用线切割自动找中心的方法找出孔的中心。在找中心前,必须保证孑L内光滑无毛刺。为了提高找中心的精度,可以采用多次找中心。找完中心后,锁住工作台,手轮对零,重新拆卸钼丝,松开工作台,摇动手轮,使钼丝向X轴负向移动26mm。向Y轴负向移动28mm。装上钼丝,锁住工作台,手轮对零,此位置即为P点。

b.选择电参数 电压:70~75V;脉宽:12~20μs;脉间:k=6~8;电流:~2A。

c.工作液的选择 选择DX-2油基型乳化液,与水配比约为1:15。

d.零件加工 当首件加工完后,可利用线切割的逆向加工功能加工第二件。

(2)第二次线切割加工工件外形

①线切割加工工艺处理及计算

a.零件装夹与校正 采用图6所示的装夹方式,用百分表校正靠板B面,在全长范围内指针摆动不大于,在安装零件时,保证零件和靠板B面完全接触。接触后用压板组件把零件固定好即可。

b.选择钼丝的位置 此工序属于切割外形,钼丝可以在工件的外面切人,即在点P切入,而且只是切割一条直线。在P点位置,在X方向把钼丝直径和放电间隙直接考虑进去即偏离零件轮廓线ƒ=/2+=;在y向上,P点的位置可以不受到约束,保证所编写的程序能完整把零件切断即可。点P的位置件如图7所示。

图6 第二次装夹图

l,5一工作台支撑板;2,6一压板组件;

3一零件;4一定位靠板

图7 钼丝位置

c.编写加工程序单 所切零件长度为40mm,为了能完整把零件切断,编写长度应大于40mm,在这里取45mm,程序单如下:

N1 BOBOB45000 GY L2;

N2 DD;

②工件加工

a.钼丝起始位置确定 在零件加工前,需要确定点P的位置,为了精确确定点P的X向坐标,在这里可以采用试切法,拿一废料按照图7装夹的方法装夹,试切废料,切断后,测量其长度,求出与所需要的长度之差,再摇动工作台,使钼丝移动到所需的位置上即可。

b.选择电参数 电压:70~75V;脉冲宽度:12~20μs;脉间:k=6~8;电流:~2A。

c.工作液的选择 选择DX-2油基型乳化液,与水配比约为1:15。

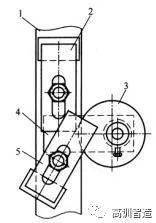

图8 第三次装夹图

l,7一工作台支撑板;2,4一压板组件;3一靠板;5一定位板;6一制件;8一夹具,

(3)加工凹槽

①线切割加工工艺处理及计算

a.零件装夹与校正 采用图8所示的装夹方式。用百分表校正靠板,在全长范围内,百分表指针摆动不应大于。零件用夹具固定在靠板上,为了装夹方便,装夹零件时,可以把工作台支撑板移动到图8中的双点化线位置上,使零件的底面和支撑板完全接触,保证零件在高度方向上与工作台垂直。装夹零件完毕后,再把工作台支撑板移开,防止加工过程中加工到支撑板。由于此零件属于批量生产,为了以后装夹方便并能加工出尺寸合格零件,在零件的左端安装上定位板,安装零件时,必须保证零件与定位板靠紧。

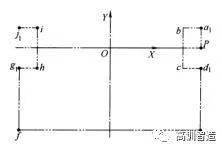

b.选择钼丝起始位置和切人点 由于此工序属于切割外形,钼丝可以在零件外面人丝,起始点为P点,A点为切入点。如图9所示。

图9 加工路线

c.确定切割路线 此工序需要切割两个凹槽,由于零件左端有定位板,为了便于校正,在首件加工时,先加工右端凹槽后加工左端凹槽。在加工右端凹槽时,加工路线为A→B→C→D;加工左端凹槽时,加工路线为G→H→I→J。在加工中,为了防止在A、D、G、J点上出现一小圆台,分别把这四点延长至A、D、C、J点。此工序是属于加工外形,在加工过程中可以不拆卸钼丝,但必须让开夹具8,防止破坏夹具,图4—9中细实线是所作的辅助线,直线DE和FG的长度由夹具的位置而定。综合上述,在首次加工中,加工路线为P→A→B→C→D→E→F→G→H→I→J;再次加工时,为了防止手摇工作台造成误差,可以充分利用线切割的逆行加工功能,沿J→I→H→G→F→E→D→C→B→A→P方 向加工。

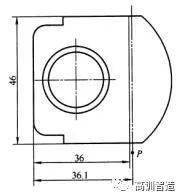

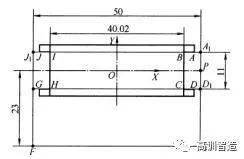

d.计算平均尺寸 平均尺寸如图10所示。

图10 平均尺寸

图11 钼丝中心轨迹

e.确定计算坐标系 坐标系选在零件的中心位置,如图10所示。

f.确定偏移量 选择直径为φ的钼丝,单面放电间隙为,钼丝中心偏移量ƒ=/2+=。

②编制加工程序

a.计算钼丝中心轨迹各交点的坐标 钼丝中心轨迹如图11所示,偏离零件轮廓线一ƒ值。

b.编写加工程序单 采用3B编程,加工程序单(略)

③零件加工

a.钼丝起始点的确定 工件装夹校正完毕后,需要调整钼丝的垂直度。钼丝在X向调整时,以线切割厂家提供的校正器为基准,在Y向上,以靠板B面为基准,采用放电火花法,调整线切割上导轮,使钼丝和靠板B面均匀放电保证钼丝与B面平行。当放电均匀时,摇动工作台,使钼丝向X向移动L=一ƒ=,锁住工作台,Y向手轮对零。在X向,钼丝与零件A面放电,当放电均匀时,摇动工作台,使钼丝向X向移动L=,锁住工作台,X向手轮对零,此时钼丝处在切割起始位置上,即P点。

b.选择电参数 电压:70~75V;脉冲宽度:~20μs;脉间:k=6~8;电流:~2A。

c.工作液的选择 选择DX-2油基型乳化液,与水配比约为l:15。

d.加工零件 首件加工完毕,测量尺寸,及时对P点的位置进行修正。修正完后,利用线切割的逆向加工功能加工第二件。

原创专业课堂返回搜狐,查看更多

责任编辑: