潘祝新,王永

(江苏中能硅业科技发展有限公司,江苏徐州221004)

[摘要]:补充氢气压缩机是多晶硅行业氯氢化装置中的关键设备,它为生产系统的稳定运行不断的补充高纯氢气,其稳定而高效的运行对于生产系统的稳定性及提高氯硅烷产量起到十分重要的作用。本文针对GD4型隔膜压缩机运转过程中出现的运转部件异常磨损的原因,从受力、结构设计等方面进行分析并针对性的提出改进措施,结果表明,通过改进后的压缩机组运行可靠性大大提高,能够满足生产的需要。

[关键词]:隔膜压缩机;十字头铜套;磨损;综合活塞力

中图分类号:TH456 文献标志码:B

文章编号:1006-2971(2020)05-0058-04

1 引言

隔膜式压缩机是一种特殊结构的容积式压缩机,它是靠隔膜在气缸中作往复运动来压缩和输送气体的往复压缩机,主要由工作腔部分、传动部分、机身部分组成。由于动密封处在液压油一侧,并不接触气体,所以不存在气体密封的动态泄漏,同时,为使压缩机正常运转,液压限制器必须提供高于排气压力的峰值油压[1]。隔膜压缩机具有压缩比大、密封性好、压缩气体不受润滑油和其它固体杂质所污染的特点,因此适于压缩高纯度、易燃易爆、有毒有害等气体。

2 存在的问题

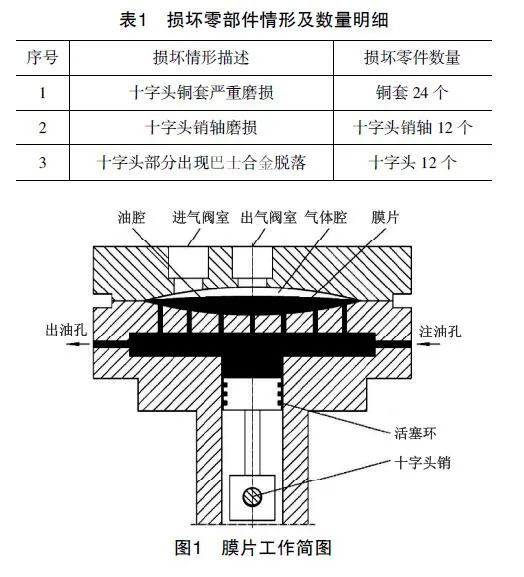

GD4-1450/11-25型隔膜压缩机在多晶硅行业氯氢化系统中起到十分重要的作用,它为系统稳定循环不断补充高纯氢气,目前,氯氢化系统中共有6台该型号压缩机。但是自该型设备投用以来,却一直存在运转部件使用寿命短的诟病,其中十字头铜套一般仅能使用1500 h左右就因为磨损严重而必须更换,远远低于大机组8000 h的检修周期要求,另外,十字头、连杆等其它运转部件也同时出现一定程度的异常磨损,见表1。但这一异常现象仅在氢化装置同型号的机组中出现,其它型号隔膜压缩机组从装置开车投用以来,一直运转平稳,从未出现类似情况。由于频繁停机检修,一方面造成维修费用急剧攀升,

另一方面也给检维修工作及维修员工带来较大的心理压力;由于设备不能长周期运行,甚至在一定程度上也影响了整套生产装置的正常运转,大大制约了三氯氢硅的产量。

3 原因分析

通过对机组油路特点、损坏零件损坏部位的比较及与其它型号机组相似零部件的对比,初步推测造成运转部件非正常磨损的根本原因应是十字头铜套异常磨损,十字头铜套严重磨损后,造成润滑油泄漏严重,润滑油管路压力下降,从而造成其它运转部件也出现非正常磨损。而造成十字头铜套异常磨损可能包括以下原因:

(1)工作部位受力过大:隔膜压缩机是利用活塞压缩上(前)腔的润滑油增压推动一组膜片工作的,当活塞腔内的润滑油被压缩到一定压力时,靠近活塞侧十字头铜套内壁上将会产生一个很大承载力,而与这个力有一定关系的机组油缸内的工作油压是产生这个力的根本(图1),系统压力越高,油压就越高,这个力就越大。如果系统压力出现波动或油压限压阀失灵均可能造成工作油压上升较大,从而使十字头铜套将承受超出正常范围的承载力。

(2) 配合间隙影响:该型机组十字头销为直销,在十字头体上的销孔中设有铜套,其在销座中的配合为间隙配合,允许十字头销在其中产生一定的转动,这样的结构可防止当连杆小头衬套与十字头销产生咬合时,可由此来补偿。而作用于十字头销的是一空间力系,分别受到连杆轴套的作用力,活塞杆通过十字头体传来的综合活塞力以及滑道给十字头的反作用力,这3个作用力互相平衡[2]。但机组经过运行一段时间后,随着运行时间的延长,十字头铜套与十字头销、十字头销座之间的间隙必然逐渐增大,虽可能仍未超过标准要求的正常范围,但由于受加速度的影响,在往复力的作用下,十字头销、十字头体对铜套的冲击力必然较小间隙时增大,且由于间隙大、冲击力大,在铜套内壁不易形成油膜;另外,机组进、排气阀出现故障,也会对活塞力产生较大的影响,导致“反向角”偏离设计要求[3],这些情况都会造成十字头铜套急速磨损。

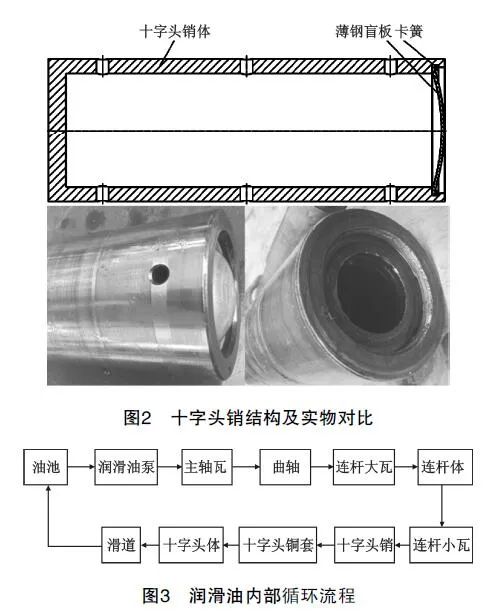

(3) 十字头销设计缺陷:十字头销设计为一端封闭,一端开孔的直销,虽然开孔端采用薄钢板封闭,但并没有采取可靠有效的固定措施,在反复交变载荷和润滑油压的共同作用下,盲板经常会出现松动甚至脱落(图2),从而造成润滑油从十字头销体侧面泄漏,如果润滑油泄漏量较大,就会造成润滑油内部循环管路油压大幅度降低甚至断路(图3),进而使十字头孔和十字头销及其

它运转部件得不到足够的润滑油而异常磨损。

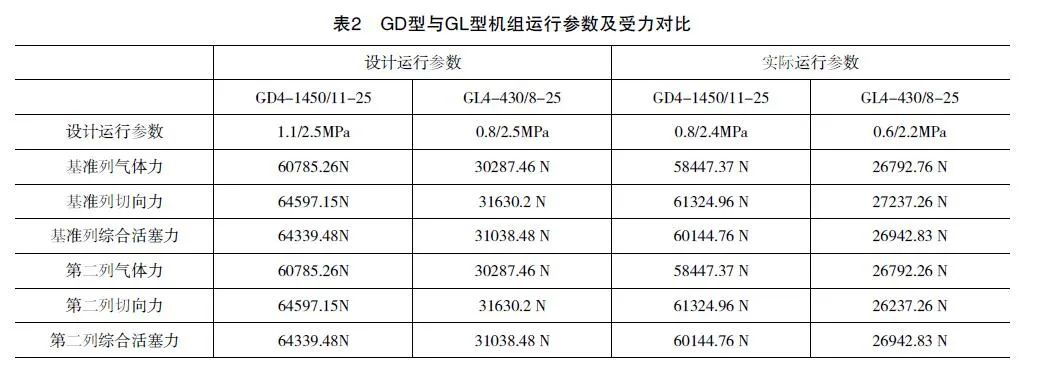

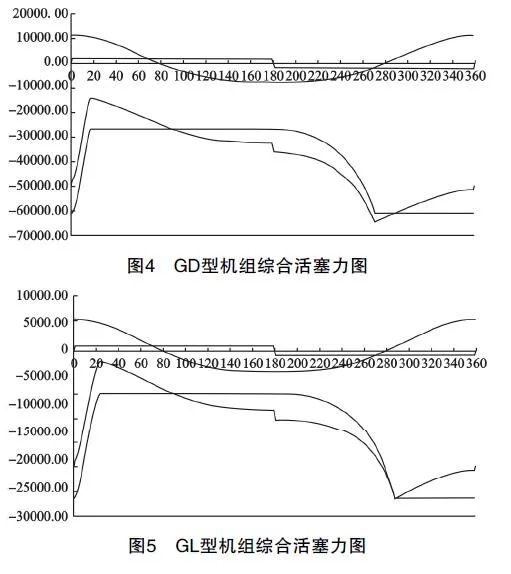

(4) 十字头销孔铜套设计:通过与其它型号的压缩机设计与实际运行工况参数比较(表2),借助热动力计算软件模拟计算,可得到压缩机受力分析波形图,根据压缩机入口气体压力、温度和出口气体压力可计算出机组各列气体力及综合活塞力(图4、5)。

根据计算结果,GD型机组综合活塞力远大于GL型机组,因此,GD型机组的十字头铜套承载的负荷也就比GL型机组大,GD型机组铜套的规格相应的应不小于GL型机组铜套的规格。但通过十字头销孔铜套规格尺寸测量对比发现,两型机组十字头轴套外径和内径尺寸虽然都一样,GD型机组的十字头的铜套的长度却还小于GL型机组十字头铜套的长度,这就造成GD型机组铜套比压远大于GL型机组,这说明GD型机组在这一点设计上存在不足,不够合理。

4 改进措施及结果

为了解决机组运转部件频繁损坏问题,从长周期运行角度考虑,改善机组运行环境,通过上述情况综合分析拟定改进方案:

(1)在保证装配质量的前提下,尽量减小十字头轴套和销轴的配合间隙,根据标准[4]经验公式σ=(0.0007~0.0012) d (mm)

式中σ———十字头销与轴套间隙,mm

d———十字头销直径,mm

确保两者间隙控制在靠近正常范围的低限,一般控制间隙≤0.0008 d,减少机组运行时运转部件之间的撞击力,利于油膜形成。

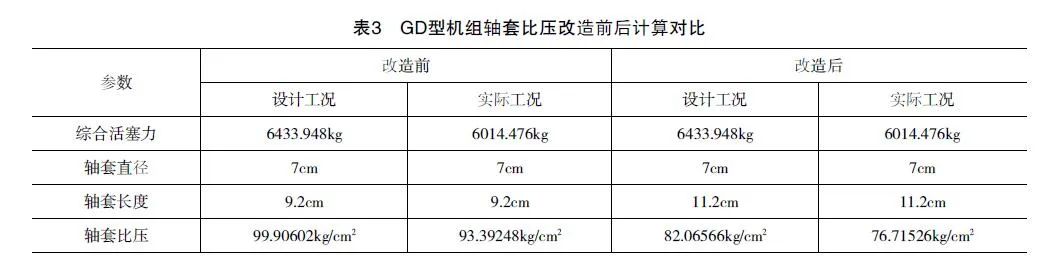

(2) 适当的加长十字头铜套的长度来增强铜套的承载能力,减少铜套的比压,考虑到备件尺寸及通用性,可直接采用GL型机组铜套、十字头销,根据相关设计手册计算[5],改造后,轴套的比压较改造前减少17.86%,见表3,效果明显。

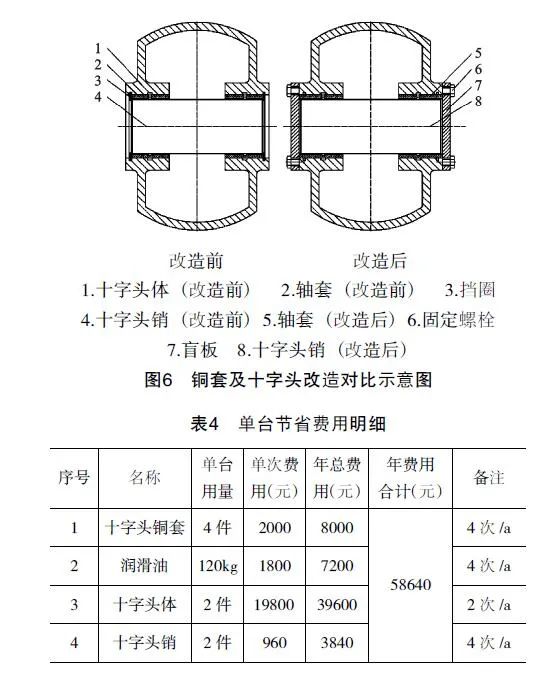

(3)由于采用GL型机组铜套及十字头销,长度尺寸增加,原固定挡圈已不能使用。现取消原十字头挡圈设计,在十字头两侧凸台部位加工螺栓孔,用盲板在十字头两侧封堵十字头销孔(图6),防止十字头销意外脱落造成大量漏油或损坏运转部件。

5 结语

通过先期更换一套装置2台GD型压缩机组十字头组件进行试验,经过一段时间的运行后拆检,十字头铜套均再未出现改造前的异常磨损现象,改造后的机组正常运行时间均能超过6000h以上,能基本满足装置正常生产的需求[6],改造后经济效益明显,见表4。

通过对其它装置同类型机组改造后,一方面减少了备品备件、润滑油等的消耗,节省了维修费用;另一方面,检修频次大大降低,减少了检修劳动强度,间接效益突出,更重要的是为生产系统的长周期、安全、稳定运行提供了保障。

参考文献:

[1] Paul C.Hanlon.压缩机手册[M].北京:中国石化出版社,2003.

[2] 高慎琴.化工机器[M].北京:化学工业出版社,1992.

[3] 刘军峰.往复压缩机连杆小头瓦烧损原因分析及改进措施[J].压缩机技术,2015,(5):62-64.

[4] SHS 01020-2004,活塞式压缩机维护检修规程[S].

[5] 《活塞式压缩机设计手册》编写组.活塞式压缩机设计手册[M].北京:机械工业出版社,1974.

[6] 潘祝新.用于流化床颗粒硅生产的循环氢压缩机拉缸原因分析与改善探讨[J].压缩机技术,2017,(4):40-57.

作者简介:潘祝新(1980-),男,江苏盐城人,工程师,硕士,工业工程专业,现从事化工行业设备管理工作。E-mail:panzhuxin@gcl-power.com

:webpack之ES6到ES5的转换)

:webpack之配置babel)

的编写及应用)

:webpack之使用vue)

:webpack之图片的处理)

)

:Vue的template和el的关系)