点击蓝字关注“油媒方”

近年来,中国石化围绕顺北、川渝等重点探区,通过技术攻关与现场实践,初步形成了顺北8000~9000m特深层钻井完井关键技术、川渝页岩气钻井完井关键技术,支撑了中国石化在特深层油气、非常规油气资源方面获得勘探开发突破。

一、顺北特深层钻井完井关键技术

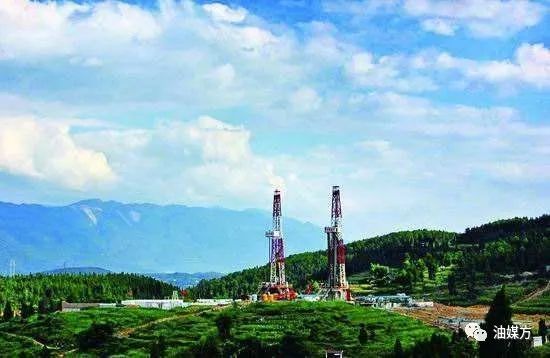

顺北油气田主要分布在新疆沙雅和阿克苏境内,具有油藏埋藏超深、高温高压、含酸性气体等特点,钻井过程中存在一些技术难题。研制了超深井钻井提速工具和抗高温MWD,开发了抗高温钻井液体系、水泥浆体系和交联酸体系,形成了顺北油气田8000~9000m特深层钻井完井关键技术,主要包括安全高效钻井技术、破碎性地层防漏堵漏技术、窄间隙固井技术、酸压改造技术等。

截至目前,顺北油气田共完钻54口井(探井13口,开发井41口),正钻井10口(探井8口,开发井2口),其中33口井进行了储层改造。2019年,顺北超深井平均钻井周期155.4d,较2018年平均缩短32%;单井平均复杂时效4.5d,较2018年平均降低82%。

1、超深井安全高效钻井关键技术

井身结构优化。形成了3套适应开发井的四开井身结构方案,2套适应勘探井的五开井身结构方案,在顺北1-11井、顺北1-13井、顺北1-14井和顺北11井等进行了应用,满足了不同时期特深层油气勘探开发和超深井钻井提速提效的要求。

综合钻井提速技术。研制了抗220℃ Φ 120.7 mm 恒扭器、隔振器和抗175℃的井下工程动态参数检测系统,有效提高了钻头钻进稳定性及破岩效率;研制了245℃混合钻头、尖圆齿PDC钻头、抗204℃等壁厚大功率螺杆钻具等抗高温提速工具,形成了“尖圆齿PDC钻头+大扭矩螺杆钻具+强化钻井参数”的综合钻井提速技术。

在顺北1号断裂带4口井进行了应用,提速提效显著,平均机械钻速6.72m/h,与2018年相比提高了25%;在顺北5号断裂带北部3口井进行了应用,平均机械钻速7.20m/h,与2018年相比提高了35%。

安全钻井技术。研发了微流量早期监测系统,在溢流量达80L时即可发现与预警;开发了抗高温随钻封缝堵气体系,抗温>200℃,承压>7MPa,3口井的试验结果表明,气窜速度可降低90%,解决了裂缝性储层易气侵的问题;研发了抗高温气滞塞体系,抗温达230℃,8口井的现场应用结果表明,能降低气窜速度75%,解决了起下钻作业中环空气体上窜速度过快的问题。

2、特深应力敏感性破碎地层防漏堵漏技术

形成了“随钻封堵、打封闭浆、循环加压堵漏”的系列防漏堵漏工艺,漏失概率25.0%,单井平均漏失量39.5m3,与2018年的漏失概率(66.7%)和单井平均漏失量(327m3)相比,分别降低了62.5%和88%。

开发了纳米封堵剂和止裂剂,并配制了高强致密承压堵漏体系,配方为5%~10%高强颗粒+1%~3%纤维+1%~5%弹性材料+2%~4%纳米封堵剂+1%~3%止裂剂,抗温160℃,可封堵1~5mm裂缝,承压能力较常规堵漏体系提高4~6MPa。形成了“低密度钻进+随钻封堵+分段承压”的防漏堵漏工艺,4口井的现场试验表明,平均漏失量降低50%,平均堵漏时间降低70%,防漏堵漏效果显著。

3、超深井高温高压窄间隙固井技术

为了解决尾管下入困难且下不到位等问题,研制了无限极循环平衡式尾管悬挂器,采用了基于压力平衡原理的镜像液缸产生双向作用力,确保其在中途大排量、高泵压循环时不会提前坐挂。

该悬挂器在顺北油气田8口井进行了应用,最大应用井深达7678m,尾管最长达2644m,最高温度158℃,实现了中途分段循环,减小了尾管到位后的开泵和循环压力,降低了深井长尾管固井的漏失风险。

4、特深层碳酸盐岩酸压技术

顺北油气田碳酸盐岩储层具有超深(≥7500m)、高温(≥160℃)和高破裂压力(0.019MPa/m)等特点,为此,研发了新型抗高温交联酸体系,抗温160~180℃;研究应用了双重缓蚀技术,形成了特深层碳酸盐岩长缝高导流酸压技术。

该技术在顺北油气田应用了8井次酸压施工,排量可达12~14m3/min,提高了80%~100%,最大酸压井深达8124m,创世界最深纪录。酸压效果监测结果显示,酸蚀缝长提高20%,裂缝导流能力提高35%。

二、川渝页岩气钻井完井关键技术

1、深层页岩气优快钻井技术

开展了山地井工厂、长水平段水平井钻井技术、高效降摩减扭和井眼清洁技术攻关研究,并研制了水力振荡器、微扩孔工具等,形成了深层页岩气优快钻井技术。

优化形成了具有山地特点的“井工厂”井场布局方案,井场面积与丛式井井场相比减少11.83%~21.42%。山地“井工厂”采用以钻井开次为单元的流水线钻井作业模式,与同工区前期完钻井相比,钻井中完时间缩短55%,钻井周期缩短35%,成本降低24%。

提出基于常规导向钻井的井眼轨迹控制技术,采用“大功率螺杆+MWD+自然伽马+水力振荡器+定测录导一体化”的导向钻井方案,水平段复合钻进井段占比80%以上,钻井周期与旋转导向接近,钻井成本降低20%。

目前,四川深层页岩气水平井水平段长度普遍2000m以上,其中,焦页2-5井水平段长3065m,创国内页岩气井水平段最长纪录。

2、页岩气水平井氮气泡沫水泥浆固井技术

形成了氮气泡沫水泥浆固井技术,氮气泡沫水泥浆密度0.80~1.65kg/L,耐温50℃,水泥石24h抗压强度超过8MPa、弹性模量2.5~6.0GPa。应用固井质量优良率100%,单井可节约承压堵漏时间7d以上,节约成本80万元左右。

3、近钻头地层成像探测技术

进行了高精度近钻头随钻伽马成像技术攻关,开发了井下高分辨率高速地层扫描及大数据压缩处理技术,实现了钻头周边地层属性实时成像识别与上传。近钻头地层成像探测技术解决了传统随钻探测点距离钻头远(超过10m)、井眼轨道修正滞后的关键技术难题。

该技术在川渝页岩气区块试验5井次,显著提高了优质储层钻遇率。其中,宁209H11-11井井深4962m,应用密度2.13kg/L的油基钻井液钻进,近钻头地层成像探测系统无故障工作时间168h,进尺294m,优质储层钻遇率达到95%以上。

4、页岩气强化体积改造技术

集成了以加密切割、缝间/缝内暂堵转向、变参数射孔和连续铺砂等关键技术为核心的页岩气体积压裂技术。

关键参数为:段长80~110m、段数20~30、单段簇数6~9、簇间距8~15m、用液强度20~25m3/m、加砂强度1.6~2.5t/m。

该技术在涪陵页岩气田25口加密井进行了应用,平均测试产量由20.7×104m3/d提高到25.1×104m3/d,增幅21%。

在体积压裂技术的基础上,通过应用“少段多簇+暂堵转向”的密切割工艺及“组合粒径支撑剂+滑溜水连续加砂”的强加砂工艺,采取大孔径射孔、前置酸液预处理、变排量控净压等技术措施,并选用140MPa等级压裂装备,形成了页岩气强化体积改造技术。

关键参数为:段长70~90m、段数20~30、单段簇数6~10、簇间距5~8m、用液强度22~28m3/m、加砂强度2.5~3.0t/m。

页岩气强化体积改造技术现场应用23井次,增产效果显著。其中,焦页28-5HF井压裂后测试产量达到39.64×104m3/d,创加密井测试产量纪录;东页深1井压裂后测试产量达31×104m3/d,成为国内首口获得勘探突破的4200m以深深层页岩气井。

三、面临的主要挑战及对策

1、顺北油气田特深层油气勘探开发

针对顺北油气田钻井完井存在的技术难题,需要以钻井提速、提产和减少井下故障为目标,加强地质、油藏、工程一体化,提高钻前预测精度及随钻评估,实现安全快速成井和提高酸压效果。

强化奥陶系破碎带井壁失稳机理和评价方法研究,加大微纳米封堵防塌钻井液体系和抗高温油基钻井液体系的研究和应用。

加强高温小井眼水平井定向工具研究和应用,一是完善推广185℃测量仪器,加快维护保养基地建设;二是加快200℃测量仪器、地面降温系统和井下降温材料的研制;三是试验国内外抗温200℃大扭矩长寿命螺杆钻具。

开展超深断溶体油藏高效沟通技术攻关,一是研发耐温180℃有机缓速酸体系,提高裂缝穿透距离;二是精细刻画井周储集体应力场,形成断裂带高效沟通酸压裂缝延伸控制技术及复杂缝多级暂堵酸压设计方法;三是加强钻井、完井、储层改造一体化水平井分段增产方案研究,实现多个储集体的高效动用。

2、川渝页岩气勘探开发

针对川渝深层页岩气钻井完井和压裂存在的技术难题,需进一步完善深层页岩气优快钻井和压裂技术,尽快实现深层页岩气勘探突破和效益开发。

完善深层页岩气优快钻井技术体系。一是配套升级52MPa钻井泵、循环系统、高频固控装备,实现强化参数钻井;二是推广应用大扭矩螺杆钻具、射流冲击器、机械式旋冲工具、低压耗水力振荡器等提速工具;三是试验控压循环排气技术;四是攻关超长水平段快速钻井技术、“一趟钻”钻井提速技术;五是攻关油基钻井液堵漏技术。

研究攻关深层页岩气防套变技术。一是建立水平井裂缝的识别方法;二是优化完井管串,套管壁厚提高至13.5mm,或采用Φ127mm、Φ114.3mm完井管柱;三是推广应用以泡沫水泥浆、弹韧性水泥浆为核心的长效密封固井技术,攻关研究自愈合弹韧性水泥浆体系;四是优化压裂参数,采用多簇、小簇间距、大段间距,减少段间干扰。

完善优化深层页岩气高效压裂技术。一是推广应用中深层密切割、暂堵转向、强加砂压裂技术;二是完善牵引器射孔、趾端滑套、可溶桥塞、国产电动压裂撬及混砂车等关键配套装备,进一步降低压裂试气成本;三是攻关深层、常压、陆相页岩气长水平段水平井多簇裂缝双暂堵压裂技术、井筒重建重复改造工艺及关键材料;四是储备多层井工厂多维度立体压裂技术,大幅度提高单井产量和储量动用程度。

四、结论

中国石化通过多年的持续技术攻关与现场实践,在顺北特深层、川渝页岩气等重点探区不断获得油气勘探开发突破,并初步形成了特深层钻井完井关键技术、川渝页岩气钻井完井关键技术,为中国石化重点探区油气勘探开发提供了技术支撑。随着油气勘探开发的不断深入,中国石化重点探区钻井完井技术还面临钻井周期较长、机械钻速偏低、油气井产量偏低等技术挑战,需要强化关键技术攻关,推广应用成熟技术,大力实施“提质、提速、提效、提产”创新创效工程,为中国石化重点探区的高效勘探和效益开发提供技术保障。

本文作者:丁士东,赵向阳,文章由油媒方整理发布,内容不做商用,仅用于技术交流,如有侵权,请联系小编,欢迎业内朋友投稿交流,共同传播油气创新知识。往期回顾

CO2驱提高采收率技术:累积增油1.2万t,井组采出程度从53.9%增至63.9%,含水率从99%降至88%

气井除垢技术及应用:平均日增产66.1×104m3,单井平均日增产1.8×104m3

修井作业储层保护技术:产量恢复期由20d以上缩短至3~6d,产量恢复率增长至100%以上

油田数字平台建设视野以及壁垒

在Eclipse中用TODO标签管理任务(Task))

)