纯镍是一种重要的应用于工业的原材料,它除具有良好 的强度、塑韧性外,在卤族元素及其氢化物活泼性气体、苛 性介质、不含氧和氧化剂的还原性酸介质中还具有良好的耐 蚀性,因此纯镍作为耐蚀金属材料得到广泛应用。此外,由 于提高耐蚀性的Cr、Mo、W、Cu、Si等元素在镍中的溶解度 远大于在铁中的溶解度,因此可以通过合金化手段,发展一 系列上述元素含量较高的镍基和铁镍基耐蚀合金,用以解决 不锈钢不能胜任的特殊腐蚀环境所引起的腐蚀问题。

1 定义和分类

镍基耐蚀金:以镍为基体(Ni含量(质量分数)≥ 50%)并含有其他合金元素且以耐蚀性为主要使用性能的一 系列合金,称作镍基耐蚀合金。 根据合金系列的不同,可将镍基耐蚀合金区分成Ni-Cu、 Ni-Cr-Fe、Ni-Mo,Ni-Cr-Mo、Ni-Cr-Mo-W、Ni-Cr-Mo-Cu等类型。 铁镍基耐蚀合金:以铁代替镍基耐蚀合金中部分镍,其镍 含量介于不锈钢与镍基耐蚀合金之间,以耐腐蚀性能为主要特 征的一系列合金,则称为铁镍基耐蚀合金,一般规定,合金中 的Ni含量在30%~50%之间,w(Ni+Fe)≥50%. 按合金的化学成分特点亦可将铁镍基耐蚀合金区分成 Ni-Fe-Cr.Ni-Fe-Cr-Mo、Ni-Fe-Cr-Mo-Cu等类型。

2 主要合金元素的作用

纯镍对可改善其耐蚀性的元素,例如Cr、Mo、Cu、W 等具有较高的溶解度,可容纳更多数量的有效元素(单独加 入或复合加入),因此可形成多种二元和多元合金,合金元素的作用不尽相同,这里仅定性地描述合金元素的作用,其 对性能的定量影响,将在后续公号文章中予以详细介绍。

2.1 铬

铬是使镍成为不锈并在氧化性介质中具有良好耐蚀性的 唯一合金元素。铬可强烈地改善镍在强氧化性介质中(例如 HNO,、H2CrO,和热浓H,PO4、湿法磷酸等)的耐蚀性,其 耐蚀性随铬含量的提高而增加;铬赋予镍以高温抗氧化性 能;铬提高镍在高温含硫气体中的耐蚀性。此外,在Ni-Mo 二元合金中,铬可抑制有害的NiMo相的析出。在镍基和铁 镍基耐蚀合金中,尽管有的合金中的铬含量(质量分数)已 高达50%,但在通常合金中的铬含量为15%~35%. 2.2 钼 钼主要改善镍在还原性酸性介质中的耐蚀性,在盐酸、 磷酸、氢氟酸,浓度≤60% H2SO,中,钼是使镍基合金具有 良好的耐蚀性不可缺少的重要合金元素。在点蚀和缝隙腐蚀 环境中,钼强烈提高镍基合金的耐点蚀和耐缝隙腐蚀性能。 工业二元Ni-Mo耐蚀合金中的钼含量(质量分数)高达 28%;在Ni-Cr-Mo系耐蚀合金中,钼含量已达16%.此外, 钼是一个固溶强化元素,对提高合金的强度和高温使用的超 级合金亦是一重要的合金化元素。 2.3 钨 钨的行为类似于钼,主要改善镍基耐蚀合金耐点蚀和耐 缝隙腐蚀等局部腐蚀性能。然而因为钨的原子重量较高,为 达到相同的耐蚀性,钨的加入量应为钼的两倍,显著地增加了合金的成本,致使降低了钨的可利用性。然而在含钼为13%~16%(质量分数)的Ni-Cr-Mo合金中,加入3%~4%(质量分数)的W,使合金具有优异的耐局部腐蚀性能。2.4 铜铜能显著改善镍在非氧化性酸中的耐蚀性,特别是铜含量为30%~40%的蒙乃尔合金,在不通气的H2SO,中具有适用的耐蚀性,在不通气的全浓度的HF酸中,具有优异的耐蚀性。在 Ni-Cr-Mo-Fe系统的铁镍基耐蚀合金中,加入2%~3%(质量分数)的Cu,使之在HCI、H2SO,和H,PO,中的耐蚀性得以明显改善。Cu亦改善 Ni-Cr-Mo合金在HF酸中的耐蚀性。2.5 铁在镍基合金中,加入铁的主要目的是减少成本。然而,铁改善了镍基耐蚀合金在浓度>50%的H2SO,中的耐蚀性;在Ni-Mo合金中,铁抑制有害相Ni,Mo的析出,减少了在Ni-Mo合金加工制作中的裂纹敏感性。此外,铁可增加碳在镍中的溶解度,因此可改善合金对晶间腐蚀的敏感性和提高其抗渗碳性能。2.6 硅在变形镍基耐蚀合金中,因硅具有稳定碳化物和有害金属间相的功能,必须严格控制,例如 Ni-Cr-Mo-W合金(Has-telloy C-276),硅含量(质量分数)必须控制在0.08%以下。作为合金元素,其主要功能是提高合金在热浓硫酸中的耐蚀性,硅含量可高达9%~11%,以铸件形式应用于不同工业部门。2.7 铌、钽为减少镍基和铁镍基耐蚀合金的晶间腐蚀敏感性,加入Nb和Ta以防止有害的碳化物析出,在AOD引入镍基合金生产后,可将碳降到更低水平,似乎已没有必要再加入Nb和Ta,它们的另一重要作用是减少在焊接时的热裂纹倾向。2.8 钛钛是强烈碳化物形成元素,在镍基和铁镍基耐蚀合金中碳的溶解度较在铁基合金中低,即使在较低碳含量的情况下,也难于避免有害碳化物的析出,加入T可窃取合金中的碳,减少或抑制有害的M3C.和M.C的析出,减少合金的晶间腐蚀敏感性。钛亦可作为时效强化元素,通过时效处理提高合金的强度。2.9 铝在耐蚀合金中,铝作为脱氧剂残留于合金中或为了使耐蚀合金具有时效强化反应达到提高强度目的而有意加入。铝的另一作用是在高温可形成致密黏附性好的氧化膜,提高了合金耐氧化、耐渗碳和抗氯化的性能。2.10 氮在铁镍基耐蚀合金中,氮可明显改善合金的耐点蚀和耐缝隙腐蚀性能,甚至可达到相当于高镍耐蚀合金的水平。

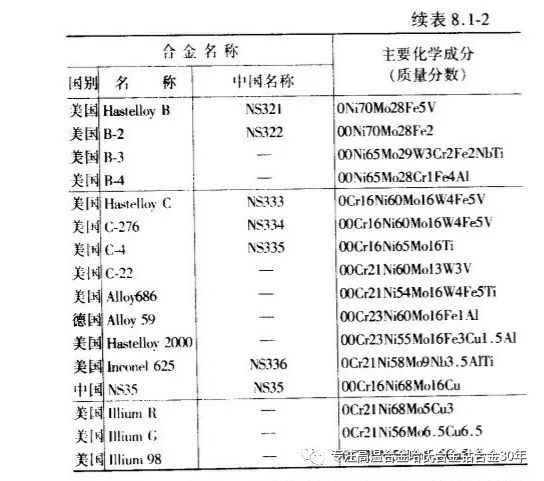

3 镍基和铁镍基耐蚀合金的发展正如上述,各种合金元素对镍的耐蚀性的改善具有不同的作用,单一加入和复合加入形成了各具性能特点的一系列耐蚀合金,随着工作环境的不同,为适应不同工业应用的需求又派生出一系列改进型牌号。镍基耐蚀合金的发展演变历程见图8.1-1.最早应用和生产的镍基和铁镍合金见表8.1-1.相应牌号的主要合金成分见表8.1-2.

我国于20世纪50年代开始研究和大量生产 70Ni-28Cu 合金(MCu28-2.5-1.8),1961年开始研究和生产含质量分数 为2%Mo的Ni-16Cr耐蚀合金(00Cr16Ni76Mo2Ti),随后研制 了 Ni-Mo、Ni-16Cr-16Mo-4W、Ni-35Cr和铁镍基等一系列耐蚀 合金,1975年制订并颁布了我国第1个镍基和铁镍基耐蚀合 金标准(YB687-75),在此基础上,于1994年制订了我国 的耐蚀合金牌号标准(GB/T 15007-1994)和相应的冶金产 品标准,即耐蚀合金棒(GB/T 15008-1994)、耐蚀合金热轧 板(GB/T 15009-1994)、耐蚀合金冷轧板(GB/T 15010- 1994)、耐蚀合金冷轧(拨)无缝管(GB/T 15011-1994)、 耐蚀合金冷轧带(GB/T 15012-1994).同时,1993年修订并 于1994实施两个耐蚀合金黑色冶金行业标准,即耐蚀合金 焊丝(YB/T 5263-1993)和耐蚀合金锻件(YB/T 5264- 1993).至此,我国已形成较为系统的耐蚀合金标准,为产 品生产和使用提供技术支持。 在耐蚀合金牌号标准中共列入23个牌号,其中铁镍基 耐蚀合金8个、Ni-Cr合金5个、Ni-Mo合金2个、Ni-Cr-Mo 合金7个,Ni-Cr-Mo-Cu合金1个。 4 耐蚀合金中的碳化物 耐蚀合金工业产品中,碳是必然存在的,由于碳在富镍 合金中的溶解度很低,极易形成碳化物,所形成的碳化物类 型与合金成分和所经受的热历史条件相关。 耐蚀合金中的碳化物可区分成一次碳化物和二次碳化物 两种与形成条件相关的类型。 次碳化物在凝固过程中形成于技状晶间区域的一种碳 化物。这类碳化物包括MC型(M为Nb、Ti和Ta)和M.C 型(M通常是W和Mo).一次碳化物在随后加工过程中不 易溶解,将以治轧制方向串状排列形式存在。少量的一次碳 化物存在于商业合金中是允许的,如果全部去除将是不经济 的。大量的一次碳化物存在于合金中,对随后的加工制作和 合金的性能将引起严重的不良后果,应设法避免。 二次碳化物是在加工过程中(焊接、热处理)和服役期 间暴露于易析出碳化物的温度下所形成的。此类碳化物通常 是晶间形的,在极个别条件下,在晶内沿滑移线和孪晶界出 现。二次碳化物的类型和数量受固溶体中碳浓度、合金的稳 定性、冷加工条件、晶粒尺寸所控制。二次碳化物的析出将 影响合金的力学性能和耐蚀性能,尤以影响合金耐蚀性最为 显著。其主要原因是这些碳化物富集了对耐蚀性有效的合金元素,造成局部区域有效合金元素的贫化。4.1 Ni,C在含碳的纯镍中,可形成Ni,C.它是一种亚稳相,在一定条件下可分解成石墨致使镍石墨化,使晶界弱化并呈现脆性。降低碳含量和添加铜可减轻石墨化倾向和石墨化程度。4.2 MC在含Ti和Nb的耐蚀合金中,MC型碳化物是NbC、TiC、TaC,在含有Mo和W的合金中,M常常含有一些Mo和W.氮可取代MC中的部分碳而形成Nb(CN)和Ti(CN).在耐蚀合金中的MC是面心立方结构,每个晶脆含8个原子,即4个金属原子和4个碳原子。MC是十分稳定的碳化物,它的形成可减少合金中的碳含量,可减少有害富铬碳化物的析出,从而提高了合金的耐晶间腐蚀能力。4.3 Cr,CCr,C,是一种富铬碳化物,属六角(菱形)晶型,点阵常数a=1.401 nm,c=0.453 nm,每个晶胞含80个原子,Cr56,C24.在低铬不含钼、钨元素的 Ni-Cr-Fe耐蚀合金中,Cr,C,是居统治地位的碳化物,CrC.型碳化物也可能出现,但很少。在OCr15Ni75Fe(Inconel 600)合金中,由于Cr,C的析出,使其晶界附近产生贫铬区,随着在敏化温度时间的延长,贫化程度加剧,但足够长的敏化时间(100h),由于铬的扩散使贫化区中的铬将得以补充,贫Cr区基本消失(图

8.1-2).0Crl5Ni75Fe合金在700℃敏化5h,晶界的铬含

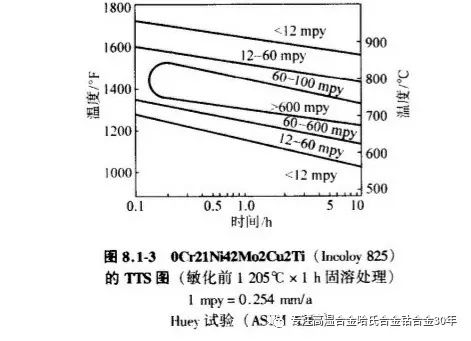

量(质量分数)由15%降至5%,敏化10h,晶界的铬含量(质量分数)已降至3%.贫铬区的形成是导致合金晶间腐蚀的基本原因。4.4 M,C.在镍基耐蚀合金中,当w(Cr)/w(Mo+0.4W)超过3.5时,将形成M2C..在Ni-Cr-Fe合金中M,C.是CrC.,在含有W、Mo的复杂合金中,碳化物中的铬可被Mo、W所置换而形成(Cr,Fe,W),C.和(Cr,Fe,Mo)2C.和(Cr,Mo.W)2C,在镍基耐蚀合金中常常是Cr2i(Mo、W)2C..M,C.中的铬含量随敏化经度的提高和时间的加长而增大。M,C.具有复杂的面心立方结构,点阵常数a=1.053~1.066 nm,每个晶胞中含116个原子,其中金属原子92个,碳原子24个。MC.的析出温度为400~950℃,含Mo、W的复杂合金的M2C.的析出温度高于简单的 Ni-Cr和 Ni-Fe-Cr合金。富铬M23C.型碳化物沿晶界析出,以不连续的球状质点、连续膜或单胞沉淀物的形式存在,富铬M3C.碳化物中铬的富集量高于Cr,C,,因此所引起的贫Cr区的Cr贫化程度更为严重,图8.1-3和图8.1-4指出了贫Cr对合金的耐蚀性所产生的危害。

4.5 M,C M.C是一种η型碳化物,具有面心立方结构,其点阵常 数类似于M3C6,每个晶胞中有96个金属原子,但碳原子不 确定,不是一个严格遵守化学定量法的相。MC中至少含有 两种金属原子,故亦可记作A,B,C或ABC.M,C主要存在 于高Mo含W合金中,合金中的氮、钼、铌促进M.C的生成, 它是高Mo镍铬钼合金中居统治地位的碳化物。MC中的主要 金属元素是Mo和W,Fe、Cr、Ni等一些置换型元素也常常存 于M.C型碳化物中。其典型化学式为M,C、(Ni,Co),Mo,C、 (Mo. Ni.Cr,W).C等。M.C是高温沉淀相,900~950℃是其 最快沉淀温度,在1h内沉淀出来,主要分布于晶内并与一 种或几种金属间相同时生成。M,C的溶解温度高于M3C6.温 度高于1050℃,MC将溶解于奥氏体基体中。 M.C碳化物富集Mo和W而不是富集Cr,因此可造成其附 近区域Mo和W的贫化,致使增加晶间腐蚀敏感性。 OCr21Ni58Mo9Ni35AITi(Inconel625)合金的析出行为见图8.1-5. 4.6 Mo,C和Mo,C 此类碳化物存在于Ni-Mo合金中,能否形成取决于碳和 Mo含

量,这种富Mo碳化物将引起Mo的贫化,有害于合金 的耐蚀性。

35 耐蚀合金中的金属间相金属问相是指合金中两种或两种以上的金属元素构成的金属间化合物,也简称中间相。通常,凡以元素周期表中B过渡族元素(Mn、Fe、Ni和Co)为基体,并含有A副族元素(Ti、V、Cr等)的合金系都能形成一系列金属间相。电子/原子(ela)、原子半径、可压缩度以及电子空位数N、是影响金属间相析出的主要因素。这些相中,有些相其B、A两族元素原子数的比值保持恒定,而某些相该比值可在相当大的范围内变动。例如,σ相的B.A元素的构成可从B,A变到BA,而Laves相只能是固定的B2A.在富镍耐蚀合金中主要的金属间相为o相、Laves相、μ相,有序Ni,Mo等。5.1 σ相。相是拓朴窑排相,具有复杂的体心正方结晶构造,每个晶胞含30个原子。a相在高Cr合金和Fe-Cr合全中易于形成,在一般的Cr-Ni奥氏体不锈钢中通常不存在,在单纯的低铬 Ni-Cr合金中也不易出现,在含中等浓度铝和铁的镍基合金中可以形成o相。Si、Mo、W强烈促进合金中。相的形成.钛和铌也促进。相的形成。。相的形成温度区间为650~1000℃,随合金中合金元素含量的提高其形成温度向高温方向移动。在高镍合金中,g相趋于由MC.处生核。o相的名义成分是FeCr,但实际上由于Mo、Ni等原子参与反应,该相的成分应为(FeNi),(CrMo),.当合金中e/a为5.6~7.6时,o相易于形成。对于耐蚀镍基奥氏体合金,可采用Woodyall等人提出的计算平均电子空位数N、的方法予以判断。相的形成倾向,即电子空位浓度理论。N、是各元素的电子空位数与其原子百分数含量的乘积之和,即N=Za(No),式中,N、为平均电子空位数;a,为特定元素的摩尔分数;(Nv),为特定元素的电子空位数;i为在基体中的元素数。当N、值大于2.52时,合金就将出现。相沉淀。此值计算时,各元素的原子百分数含量仅是合金基体中的元素浓度,由于其他相的析出引起基体中元素浓度的变化无法计算,加之未计入间隙元素碳、氮和少量钛、硅的影响,因此常常引起偏差。尽管如此,利用N、值仍可大体判断。相的析出倾向和它的稳定程度,N、值越高,越容易析出。相。1984年以来,Morinaga等通过对过渡金属基合金固溶限问题的理论处理,提出了Ma新参数作为过渡金属基合金相稳定性的量度,在实际应用中,理论计算结果与实际情况吻合性较好。M.参数的涵义是合金化过渡金属d轨道的平均能级,M.亦称电子参数。它起源于过渡金属的d层轨道,与原子半径和负电性密切相关,M.随负电性增加而减少,随原子半径的增加而呈线性增加。对于合金固溶体,其M.平均值可按下式计算:Ms=Σx,(Ma).式中,X,为合金中第i元素的摩尔分数;(Ma),为第i元素的M.值。当M.超过某一数值后,合金呈现相不稳定,终端固溶体将发生第二相析出,包括o相、μ相、r相和Laves相。对于铁基合金HK-40(铬含量为18%~20%,镍含量为24%~36%)的研究表明,在800℃时效1000~3000h,出现。相的M.临界值为0.900,与实际情况相吻合。随着合金M.值增加,o相析出的愈迅速,其数量也显著增加。o相硬而脆,o相的析出,即使数量很少也将使合金韧性降低(见图8.1-6和图8.1-7),合金变脆。。相的另一危害是恶化合金的耐蚀性在强氧化的高温浓硝酸中尤其严重。沿晶界沉淀的。相将引起合金的晶间腐蚀。为了消除或减轻。相析出所带来的不利影响,可通过高温固溶处理消除已产生的a相或避免在o相析出温度经受热过程。当不可避免。相析出又不能采用固溶处理手段予以消除时,只能通过调整合金成分,提高合金相的稳定性来减少或防止。相的形成。

5.2 Laves相(η相)该相是B2A型固定原子构成的金属间化合物,在合金中Lavas相是铁与钼、钨、铌或钽构成的金属间化合物。La-ves相具有复杂的六方晶体结构,每个晶胞由12个原子组成。其形成温度基本上与碳化物和。相重合。它主要在晶内沉淀,并与o相和碳化物伴随而出现,Laves相形成速度较慢、数量也较少,往往是次要相和后生相。Laves相的形成与否,与B,A两类金属原子的尺寸相对大小密切相关,只有两者原子半径比值小于1.225才能形成。与。相一样,La-ves相的析出将导致合金的耐蚀性下降和塑韧性降低。不过,由于此相伴随。相和碳化物而出现,因此其影响往往被碳化物和。相的作用所掩盖。5.3 μ相μ相是一种拓朴密排相,三角形的μ相具有菱形/六方晶体结构,点阵常数ao=0.476 nm,co=2.566 nm.化学式为(Fe,Ni,Co),(W,Mo,Cr)2.在适宜的受热条件下,在 Ni-Cr-Mo-W耐蚀合金中出现。在固溶态Ni-Cr-Mo-W(Has-telloy C)合金的N、值超过2.4时,在650~1090℃时效将会产生μ相沉淀,最敏感的析出温度为870℃,析出速度相当快,几分钟即可形成,主要受合金成分控制,Si和Fe加速μ相的析出。由于μ相富W和富 Mo,将引起Mo、W的贫化,使合金耐蚀性下降。为避免有害的μ相析出,最理想的方法是通过合金元素的调整,降低Nv值来提高合金的热稳定性。一旦出现μ相,可采用高温固溶处理使μ相溶解于基体中,减少和消除μ相所带来的不利影响。5.4 γ'相γ相具有面心立方结构,其点阵常数与奥氏体基体接近,因此r相开始形成时总是与奥氏体基体基本保持固定位向的共格关系。它的化学式为 Ni,Al、Ni,Ti、Ni,Nb、Ni,(Al,Tī)等,Cr、Mo、W趋向于取代部分Ni.具有相当低的格子错配度的γ相非常细小亦弥散分布于合金基体中,对提高合金的强度非常有效。在采用Al、Ti、Nb合金化的沉淀硬化的耐蚀合金中,在恰当的时效温度进行热处理,将会获得这种相。

5.5 Ni,MoNiMo是一种具有体心正方结晶构造的有序相,在Ni28Mo合金中,在870℃通过包晶反应生成。Ni,Mo是一种硬而脆的相,它的存在使合金塑韧性遭到严重损失而引起脆性。少量Fe和Cr的加入可减少或抑制该相的生成。

. 这里用flip()有什么作用?这是反转缓冲区的方法,好像用不上。...)