轻辙视觉引擎:轻辙视觉引擎是以低代码为基础,深度学习技术为核心的视觉业务流程编排引擎,用于快速搭建部署复杂视觉检测流程软件方案。

轻辙视觉引擎|轻量级产品实现高效应用

作为深眸科技的核心产品之一,轻辙视觉引擎是基于云原生技术实现的视觉应用产品,也是一个开放的二次开发视觉平台。其具备自定义丰富的个性化视觉功能,能够衍生更多视觉应用,包括高性能检测和测量,其视觉检测能力以99.9%为基准,系统可用性以99.99%为基础,大幅提高可用视觉服务。

01核心功能

02产品优势

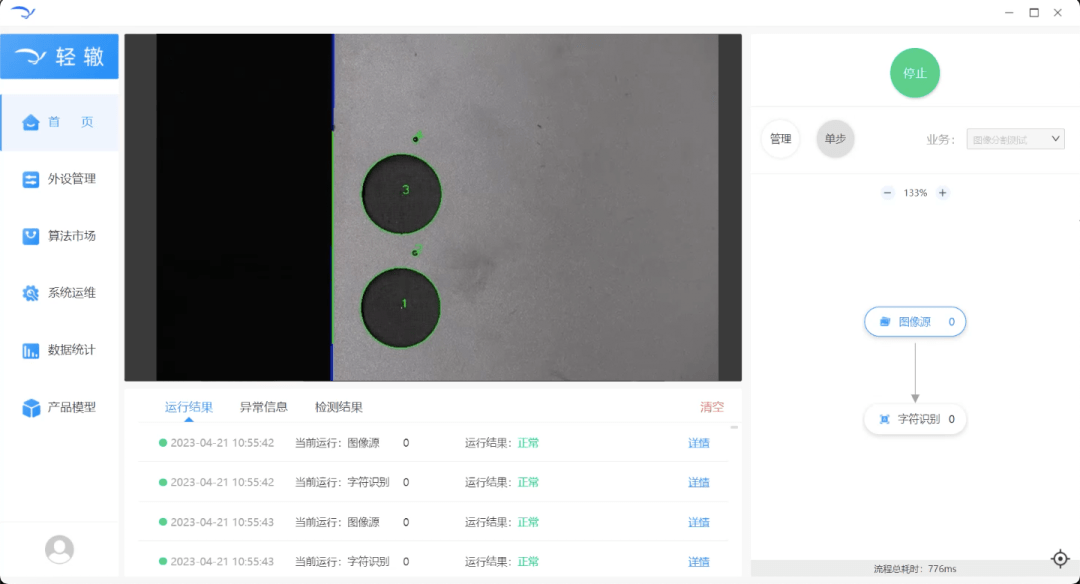

优势1:自定义业务流程:系统将常见的功能都提前开发好放入平台内,用户仅需要把自己需要的功能挑选出来,如搭建积木般的搭建业务流程,轻松,快速,易于调整。

优势2:模块化功能:包含外设、业务、算法、渲染等多个功能模块,各功能组件可自由组合、按需部署,在降低研发成本的同时,方便增值模块开发,充分满足个性化需求。

优势3:兼容性扩展:强大的开放聚合能力,可以通过开放接口、获取数据库或定制开发等方式,与不同系统对接,实现跨应用兼容对接,数据共享。

优势4:高性能:视觉检测能力以99.9%为基准,系统可用性以99.99%为基础,提高可用视觉服务。

优势5:高效开发:承接项目需求后,实验室环境下24h即可提供运行结果。

优势6:持续迭代:实际生产中,不断增加学习样本,优化模型。

03产品工作流程

深眸科技技术总监表示,目前公司利用图像图形处理技术和自研的深度学习算法,已经建立了工业级人工智能模型,还表示对轻辙视觉引擎等产品的布局优化及技术创新,是公司抢占市场的关键所在,也是公司发展的主要方向。

深眸科技CEO周礼也表示,人工智能与传统工业的结合是未来发展的主要方向,而深眸科技也一直在这一行业上不断的研究,并且会持续迭代视觉应用产品,以强化公司的实力。目前轻辙视觉引擎已经成功赋能木材、纺织、3C电子、新能源、食品医药等众多行业场景。

轻辙视觉引擎|赋能木材加工高精度测量

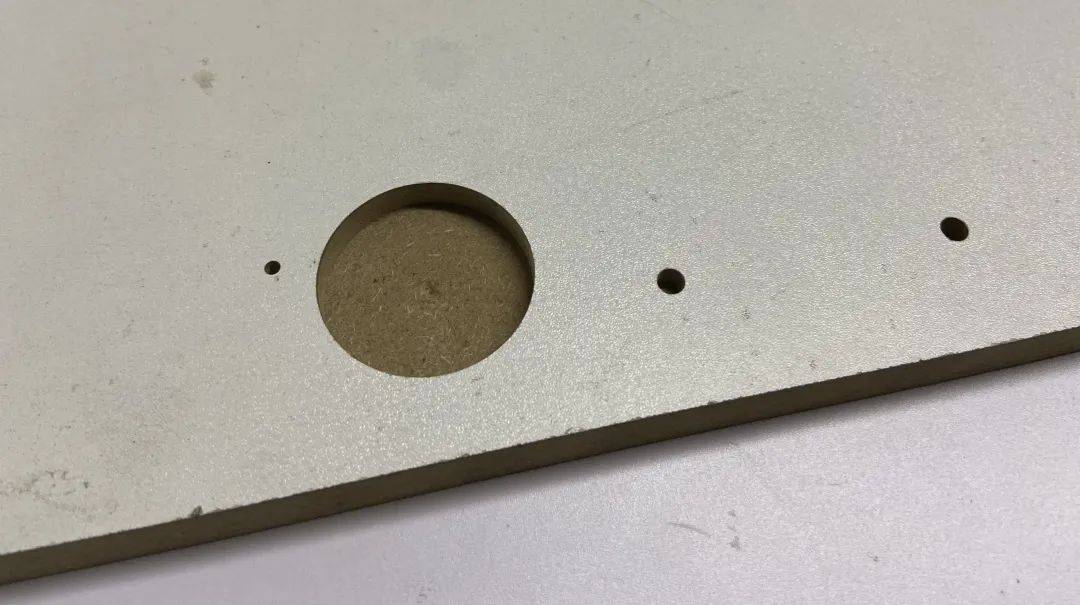

近年来,我国逐渐成为全球最大的板式家具生产国,但不少生产厂商仍会在木板板材生产打孔作业时,出现孔径误差、孔位偏移等问题。

传统的木板尺寸测量主要通过人工使用蒙版、游标卡尺和卷尺抽查等方法,这些测量方式受主观因素影响大、精度低、速度慢,已经无法满足所需要木板尺寸的测量精确性。

木材加工高精度线圆测量项目难点:

· 生产中对孔位、孔径尺寸精度要求高,误差在丝米级别;

· 生产的木板尺寸差异大,视觉检测视场覆盖面不足;

· 孔位孔径规格多、数量多,创建模版工作量大,产品换型困难。

因此,亟需选择高精度、高效率的视觉测量应用赋能生产线,助力相关厂商自动化量产品质管控。

深眸科技以“AI+机器视觉”技术为核心,创新打造轻辙视觉引擎。该引擎以多角度采集点智能协同方案、AI技术提取学习木板孔位加工特征以及高精度深度学习检测算法等技术优势,全面赋能木材加工高精度线圆测量项目。

· 多角度采集点智能协同方案:能够对实际场景板材大小进行调整,满足大视场、大尺寸产品的全覆盖高精度检测;

· AI技术提取学习木板孔位加工特征:实现板材图纸与打孔规格的全自动识别,有效应用产品尺寸的差异化;

· 自研的高精度深度学习检测算法:无需重复创建模版和产品换型,大幅提升了柔性检测的兼容性。

同时,轻辙视觉引擎能在2D、3D相机硬件不同的情况下,能够获取木板板材不同维度的测量信息。

不同硬件设备下可实现的尺寸测量:

2D相机:可以计算木板孔洞的几何数据,包含但不限于长度、宽度、角度、半径、面积及曲率等信息。

3D相机:可以支持多种操作系统和图像采集硬件设备,精准测量木板孔洞的尺寸、面积、角度、交点、深度等。

此外,轻辙视觉引擎还能在板材产品放置后,同时测量多个孔位数据,并在测量时通过自主定位实现自动对焦,实现全覆盖高精度的尺寸测量,并将尺寸测量误差控制在丝米级别,大幅提升工件尺寸测量的精确性。

目前,轻辙视觉引擎已落地某国内生产装备制造企业,该厂智能化车间员工也表示,原先1条生产线最少需要6个人,现在只需要1个人,不仅安全高效,而且省工又省力。

随着信息技术和自动化技术的不断发展,木材加工企业凭借着机器视觉技术实现生产过程的自动化、高效化和精准化,在提高生产效率和产品质量的同时,减少人工成本和操作误差。

总体而言,在工业产品生产精细度、精密度要求越来越高的现代化工业中,轻辙视觉引擎凭借着检测、测量、识别、定位等较强的应用功能,正在全面进入制造业产品品质检测环节。未来深眸科技也将持续升级视觉应用产品相关功能,加速工业现代化进程。

:面向对象)

)