开发了一种基于LabVIEW软件开发的大功率风电机组增速箱轴承试验机测控系统。系统主要用于模拟实际工况,进行轴承可靠性分析,以优化风电机组的性能和可靠性。通过高度自动化的测控系统,实现了对试验机的精确控制,包括速度、振动、温度和压力等多参数的采集和显示,提高了试验效率和安全性。

项目背景

随着全球能源结构转型,风电作为清洁能源的重要组成部分,其发展尤为迅速。特别是海上风电因其较大的单机容量和更接近负荷中心的地理优势,成为了新能源开发的主战场。在此背景下,增速箱轴承作为连接风力叶轮和发电机的关键部件,其可靠性直接关系到整个发电系统的稳定运行。

系统组成与技术实现

系统的硬件主要包括工控机(上位机)和SIMATIC S7-1200系列PLC(下位机),通过Profinet总线实现数据交互,确保了系统的高速响应和稳定性。系统软件架构基于LabVIEW平台,利用其强大的数据处理和用户界面设计功能,实现了一个直观、易操作的人机界面。

硬件选择理由:

工控机:选择高性能工控机作为上位机,可以处理大量数据,保证系统处理速度和稳定性。

PLC:选择SIMATIC S7-1200系列是因为其高可靠性和优异的实时性,适合工业控制环境。

传感器和执行器:采用高精度的传感器(如力诺天晟公司的拉压力传感器和温度传感器)和执行器确保了测量数据的准确性和系统的响应能力。

软件体系结构与特点:

实时数据处理:LabVIEW提供实时数据采集和处理能力,能够处理来自不同传感器的多种参数。

用户界面:界面友好,操作简单,为操作员提供了直观的控制和监视功能。

异常处理和安全保护:系统具备异常报警和自动保护功能,能在各种异常情况下及时响应,保证试验安全。

工作原理

系统的工作流程包括多个环节:初始化设置、参数配置、实时监控、数据记录和异常处理。每个环节都通过精心设计,确保整个测试过程的精度和可靠性。

初始化和参数配置:操作员通过界面输入试验参数,系统根据这些参数调整控制策略。

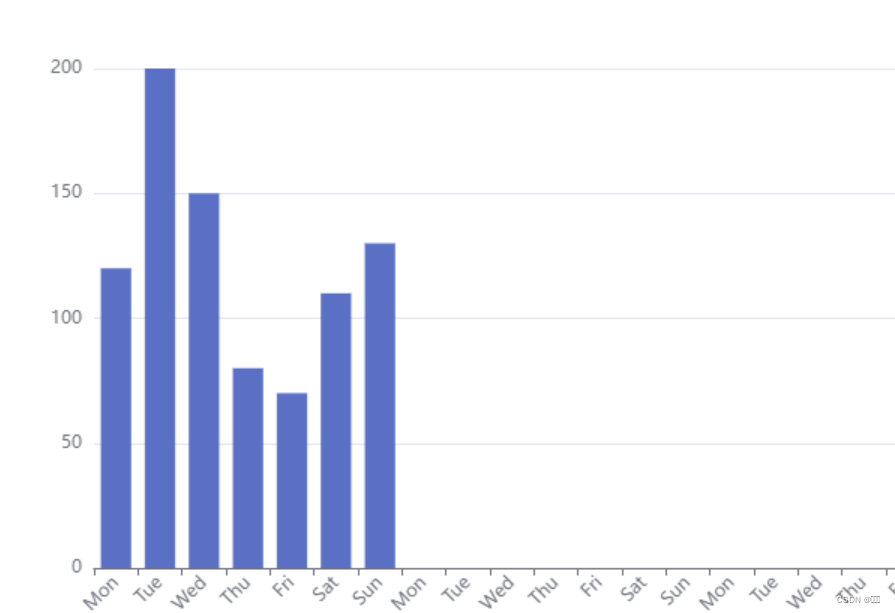

实时监控与控制:系统通过传感器实时监控轴承的温度、振动、载荷等关键参数,并根据预设的阈值自动调整操作条件,如液压加载、转速等。

数据采集与处理:所有实时数据被捕获并通过LabVIEW的数据处理模块进行分析,结果实时显示在界面上,同时保存为历史记录以便后续分析。

安全与异常处理:系统能自动检测潜在的异常状态,如超温或振动过大,并能自动执行保护措施,如停机或报警,以防设备损坏。

系统性能指标

在满足系统的基本要求之外,对硬件进行了类似型号的替换以适应不断更新的技术标准和市场供应情况,确保系统的长期可维护性和升级能力。通过严格的性能测试,该系统证明能够连续运行并完成设定的长时期试验,具备高可靠性和稳定性,满足了高标准的工业应用需求。

软件与硬件的协同

LabVIEW软件与PLC的紧密整合,使得从传感器到执行器的每一步操作都能精确控制。软件编程利用LabVIEW的图形编程优势,简化了复杂逻辑的实现,使得系统的维护和升级更为方便。通过这种方式,不仅实现了系统功能的高度自动化,而且提高了操作的安全性和可靠性。

![[Leetcode]同时进行正向和逆向迭代匹配解决回文链表问题](https://img-blog.csdnimg.cn/direct/bcfa69b9b89d4528a4c7fe1d65cfe9d7.png)