原文链接:西门子 S7-200 SMART 系列十三:实例详解用s7-200 smart 向导配置PID回路&参数设定

在往期文章中介绍了s7-200 smart的通讯应用,Modbus RTU,S7通信,Profinet通信,TCP通信等,基本包含了S7-200 smart的

| 一 | PID 功能概述 |

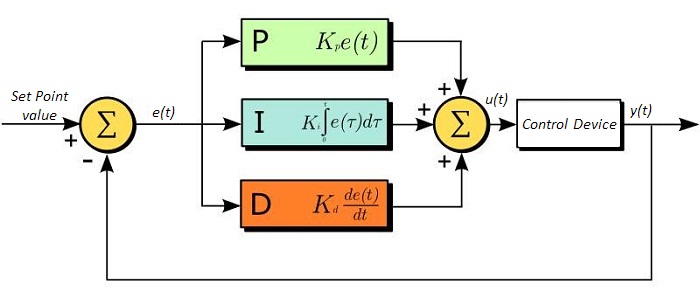

PID控制器(Proportion Integration Differentiation),俗称比例-积分-微分控制器,分别由比例单元(P)、积分单元(I)和微分单元(D)组成。通过调节比例、积分、微分三个环节的参数,可以使系统达到稳定、快速、精确的控制效果。

在生活中们我们也经常接触到PID,例如小区恒压供水、家用恒温水壶、平衡车等”恒“字辈产品,背后都有PID的身影,那么在工业应用中PID的应用就更多了,特别是化工、油脂等行业;常见的被控对象压力、流量、液位、温度等等,如需达到一个”平衡“的状态都离不开PID控制,本期内容将讲述如何使用s7-200 smart 向导配置PID控制器;

| 二 | s7-200 smart PID 实现方式 |

S7-200 SMART CPU最多可以支持8个PID控制回路(8个PID指令功能块),有实力自己按照PID算法编程则不受8路控制(小编能力有限,不做讨论)

S7-200 SMART中PID功能实现方式主要有以下两种:

- **PID指令块:**通过一个PID回路表交换数据,只接受0.0 - 1.0之间的实数(实际上就是百分比)作为反馈、给定与控制输出的有效数值。

- **PID向导:**方便地完成输入/输出信号转换/标准化处理。PID指令同时会被自动调用。

在S7-200 SMART中PID功能是通过PID指令功能块实现。通过定时(按照采样时间)执行PID功能块,按照PID运算规律,根据当时的给定、反馈、比例-积分-微分数据,计算出控制量。

PID功能块通过一个PID回路表交换数据,这个表是在V数据存储区中的开辟,长度为36字节。因此每个PID功能块在调用时需要指定两个要素:PID控制回路号,以及控制回路表的起始地址(以VB表示)。

PID功能块只接受0.0 - 1.0之间的实数(实际上就是百分比)作为反馈、给定与控制输出的有效数值,如果是直接使用PID功能块编程,必须保证数据在这个范围之内,否则会出错。其他如增益、采样时间、积分时间、微分时间都是实数。

由于PID可以控制温度、压力等等许多对象,它们各自都是由工程量表示,因此,必须把外围实际的物理量与PID功能块需要的(或者输出的)数据之间进行转换。这就是所谓输入/输出的转换与标准化处理。S7-200 SMART的编程软件Micro/WIN SMART提供了PID指令向导,以方便地完成这些转换/标准化处理,同时,PID指令也同时会被自动调用。

| 三 | 通过向导实现PID功能 |

Micro/WIN SMART提供了PID Wizard(PID指令向导),可以帮助用户方便地生成一个闭环控制过程的PID算法。此向导可以完成绝大多数PID运算的自动编程,用户只需在主程序中调用PID向导生成的子程序,就可以完成PID控制任务。

PID向导既可以生成模拟量输出PID控制算法,也支持数字量输出;既支持连续自动调节,也支持手动参与控制。建议使用此向导对PID编程,以避免不必要的错误。编程步骤如下:

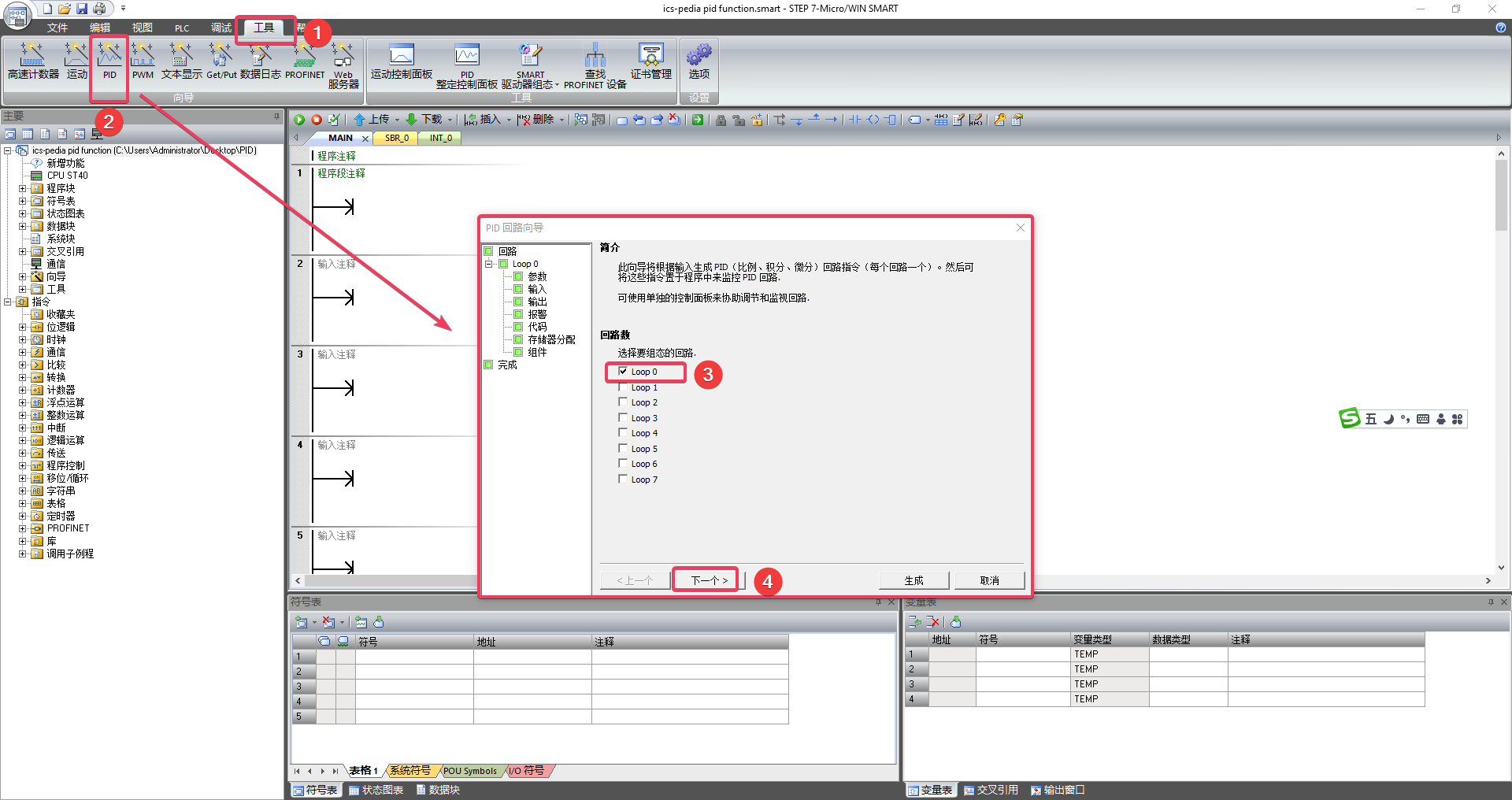

-

在工具菜单中选择PID向导,并勾选需要组态的PID回路号;

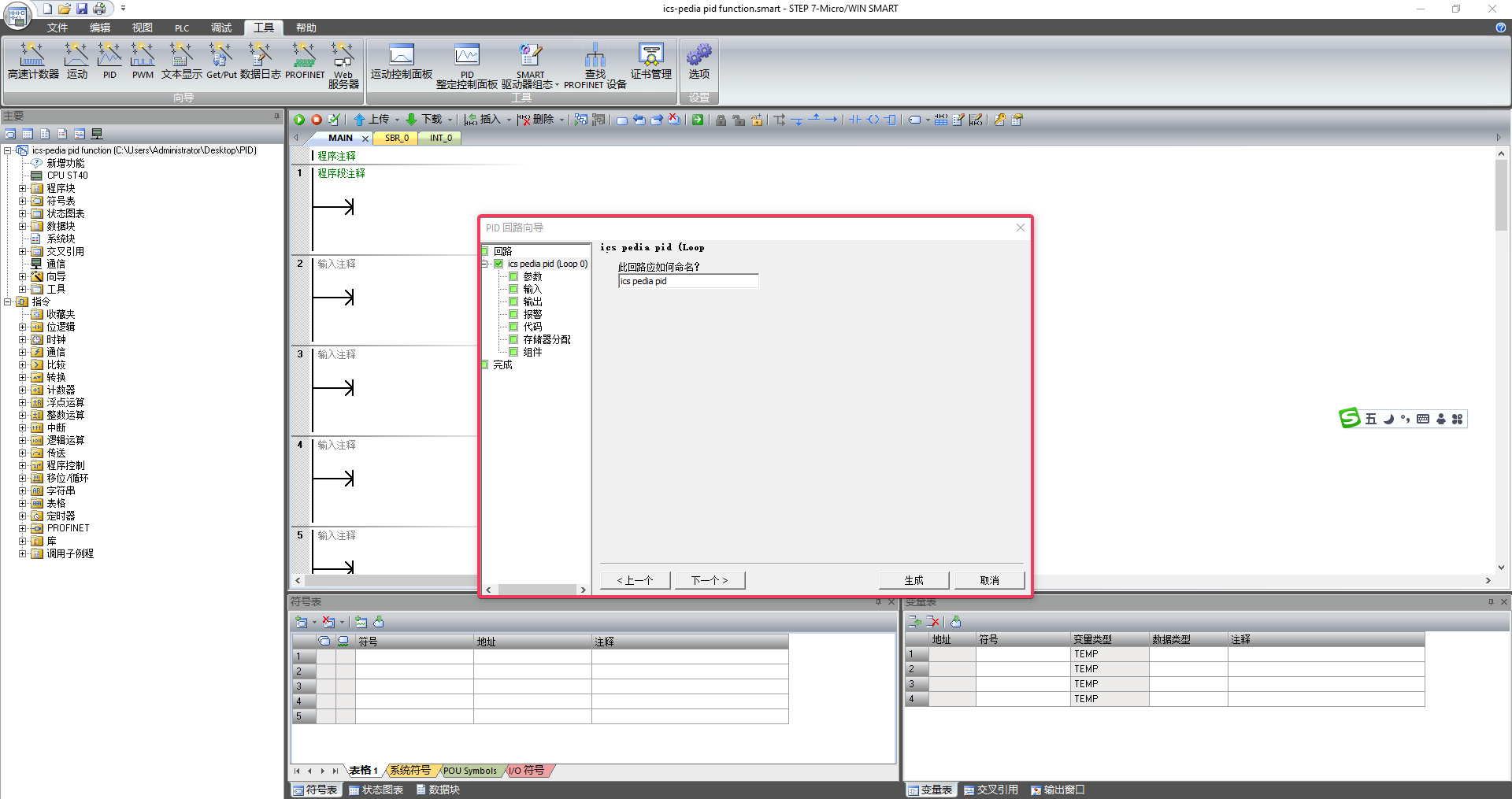

-

点击”下一步“,为回路组态命名;此部分的默认名称是“回路 x”,其中“x”等于回路编号。

-

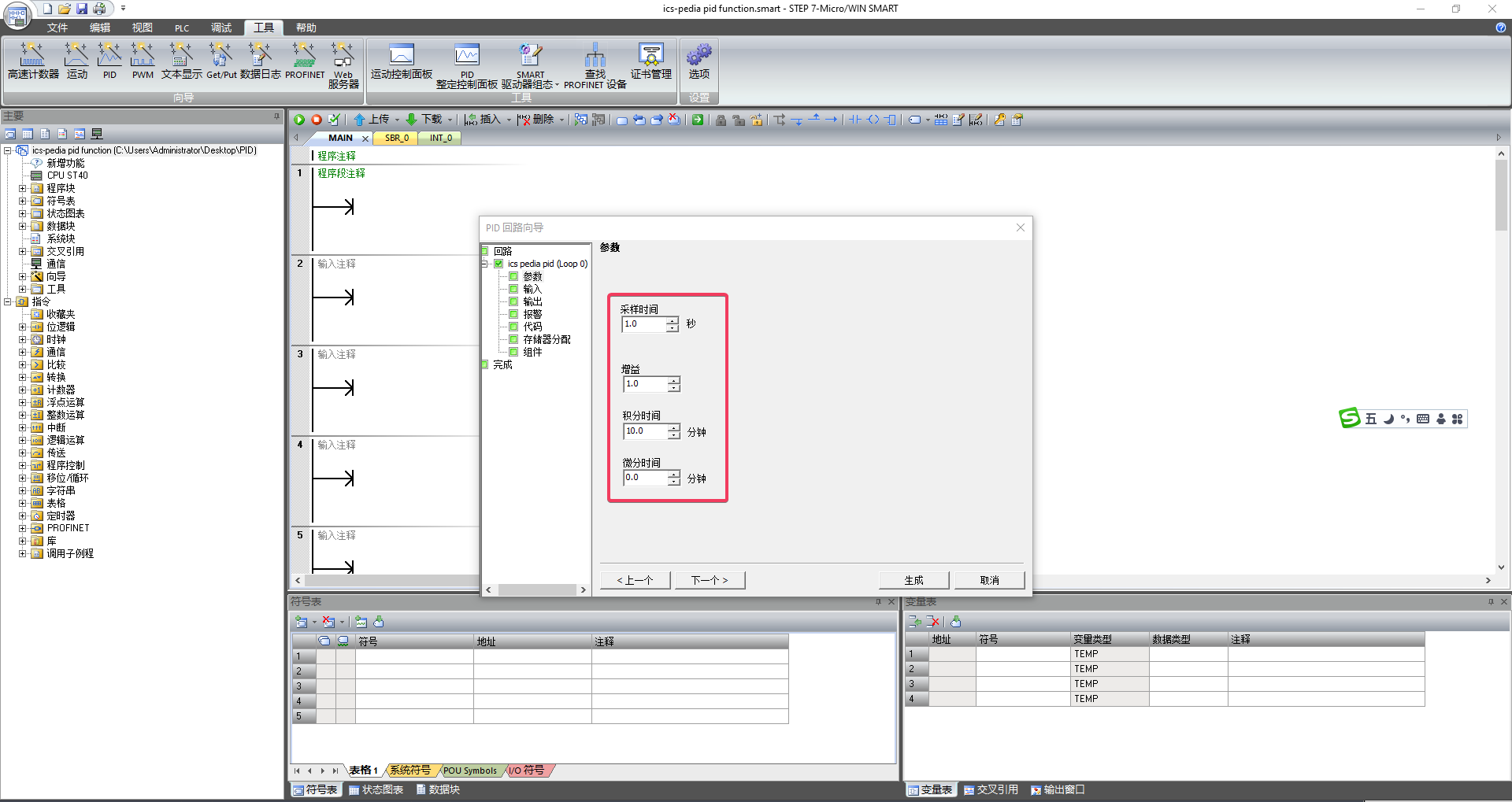

点击”下一步“,设置PID回路参数;

参数说明:

增益(P): 即比例常数,默认值=1.00。

积分时间(I):如果不想要积分作用可以将该值设置很大(比如10000.0),默认值=10.00。

微分时间(D):如果不想要微分回路,可以把微分时间设为0 ,默认值=0.00。

采样时间:是PID控制回路对反馈采样和重新计算输出值的时间间隔,,默认值=1.00。在向导完成后,若想要修改此数,则必须返回向导中修改,不可在程序中或状态表中修改。

**注:关于具体的PID参数值,每一个项目都不一样,都需要现场调试来定,但是对于某些相同工艺,在实际应用中可用参考值快速试车,防止参数波动较大,影响生产安全。 **

-

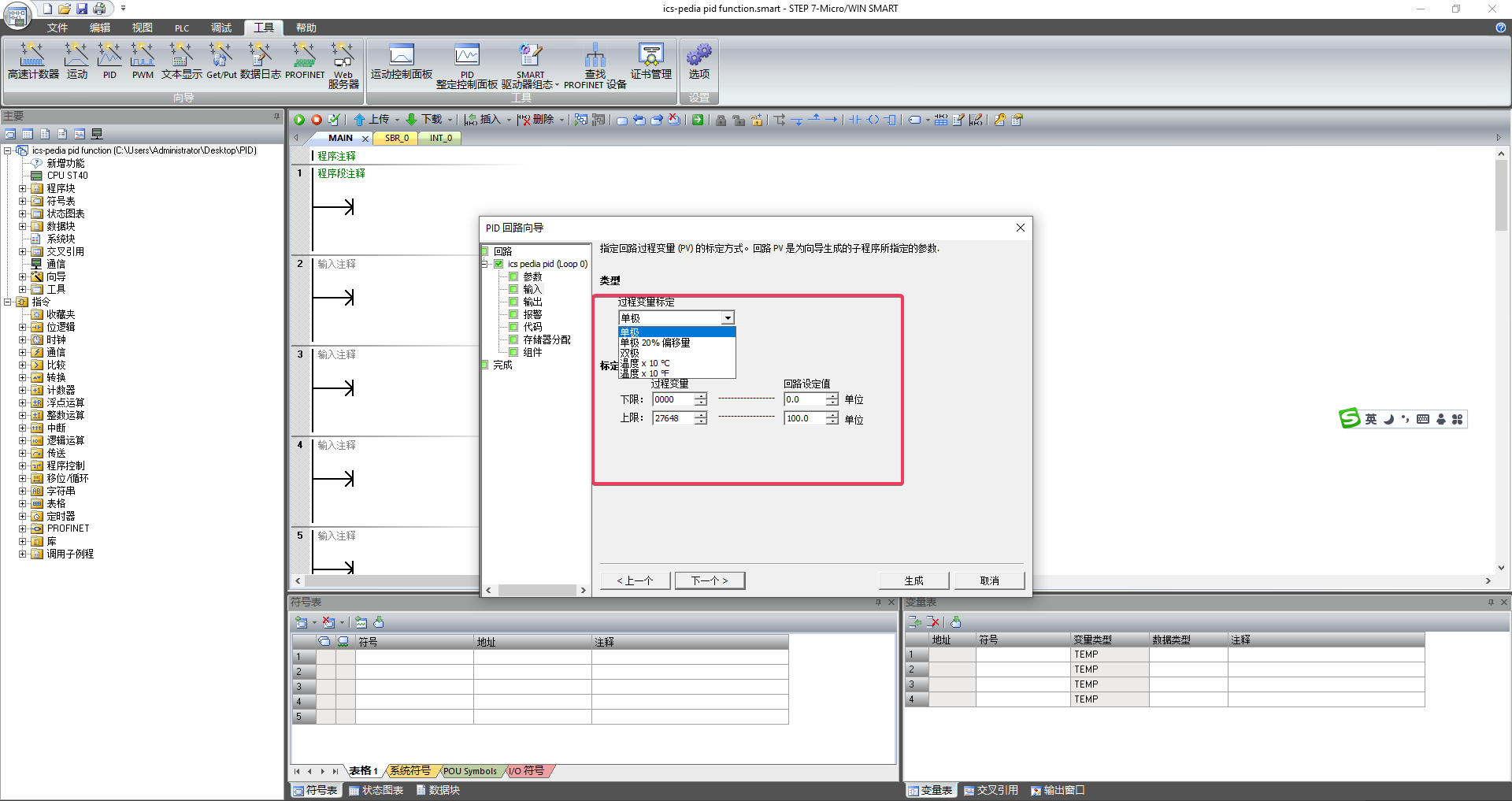

点击”下一步“,设定回路过程变量(反馈值);

注:这一步相当于对回路过程变量(PV)–反馈值进行标定;

首先,指定回路过程变量 (PV) 如何标定。可以从以下选项中选择:

- **单极性:**即输入的信号为正,如0-10V或0-20mA等

- **双极性:**输入信号在从负到正的范围内变化。如输入信号为±10V、±5V等时选用

- **选用20%偏移:**如果输入为4-20mA则选单极性及此项,4mA是0-20mA信号的20%,所以选20% 偏移,即4mA对应5530,20mA对应27648。

- 温度 x 10 °C 即输入值除以10就是实际温度,单位℃(摄氏度);

- 温度 x 10 °F 即输入值除以10就是实际温度,单位℉(华氏度);

然后,对输入信号信号进行标定,数字量对应工程量;图中”过程变量“即数字量输入值,回路设定值即模拟量对应量程;例如:输入4mA,过程变量对应553027648,对应压力输入010bar,则回路控制设定值范围010bar(设定值输入物理量010bar,PID内部自动转换成数字量5520~27648);

-

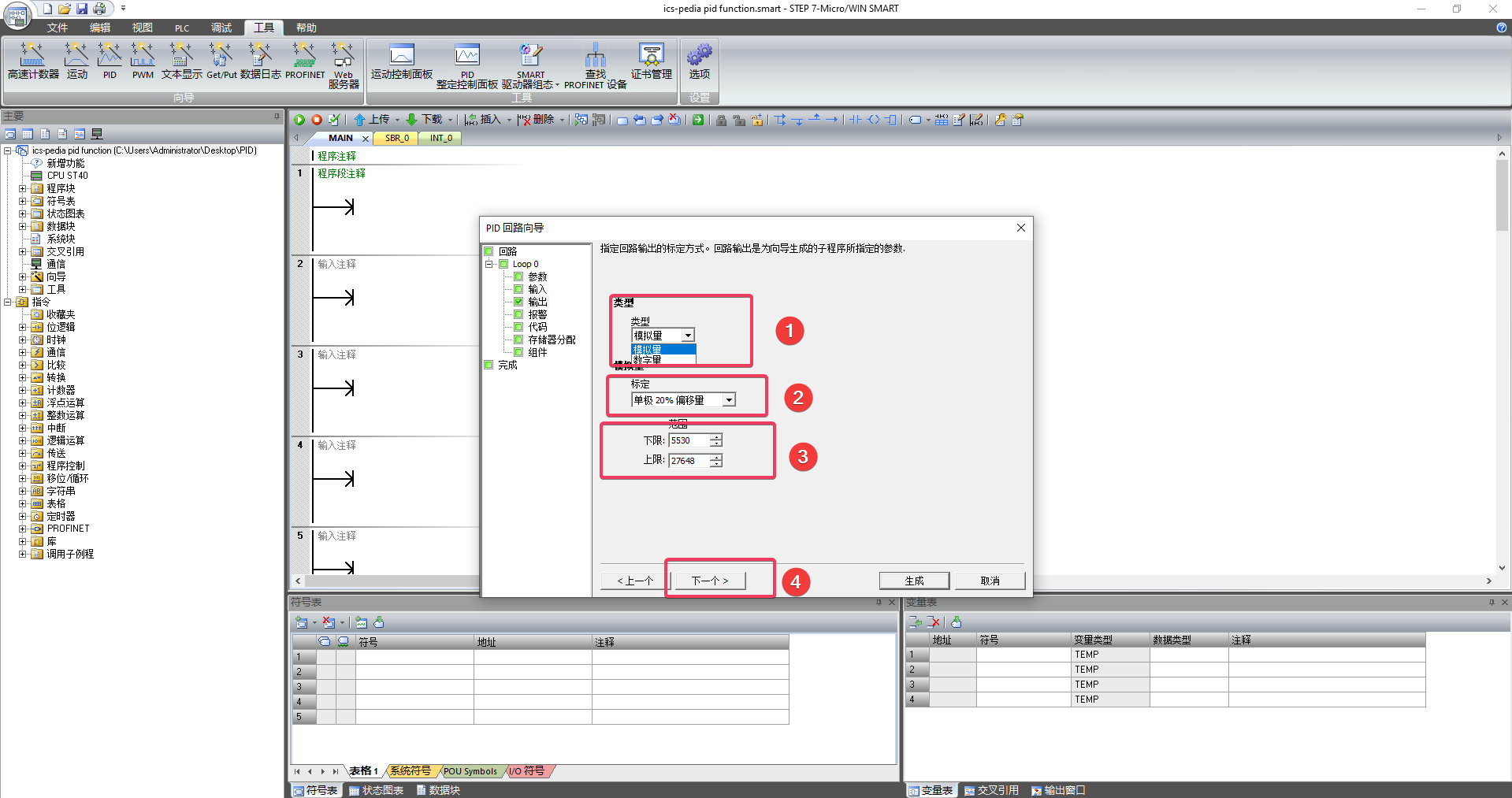

点击”下一步“,设定回路输出选项

参数说明:

**输出类型:**可以选择模拟量输出或数字量输出。模拟量输出用来控制一些需要模拟量给定的设备,如比例阀、变频器等;数字量输出实际上是控制输出点的通、断状态按照一定的占空比变化,可以控制固态继电器(加热棒等),根实际需求选择(此处选择模拟量);

标定:同输入设定中标定一致;

-

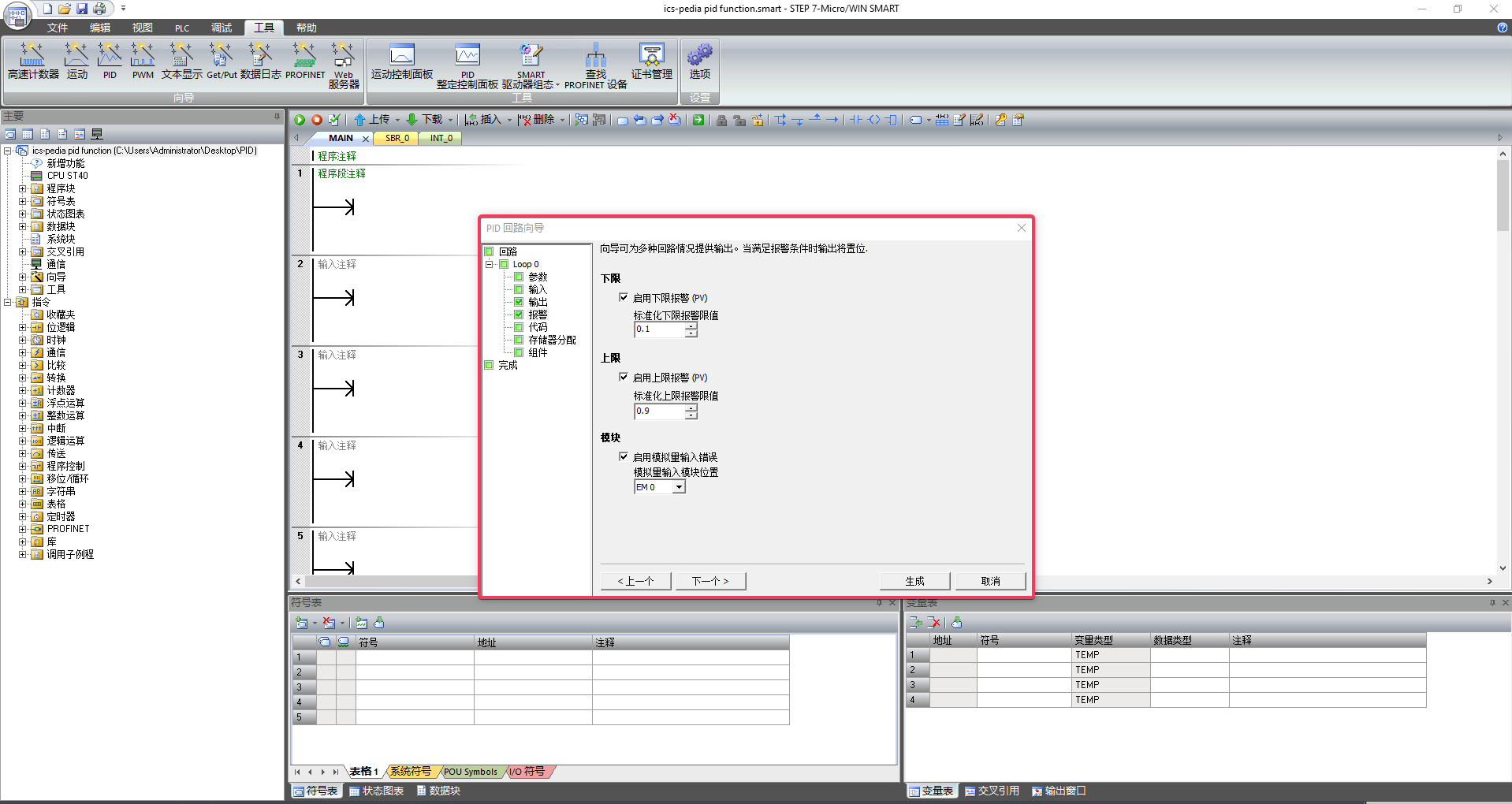

点击”下一步“,设定回路报警选项:

向导提供了三个输出来反映过程值(PV)的低值报警、高值报警及过程值模拟量模块错误状态。当报警条件满足时,输出置位为1。这些功能在选中了相应的选择框之后起作用。

- 使能低值报警并设定过程值(PV)报警的低值,此值为过程值的百分数,缺省值为0.10,即报警的低值为过程值的10%。此值最低可设为0.01,即满量程的1%

- 使能高值报警并设定过程值(PV)报警的高值,此值为过程值的百分数,缺省值为0.90,即报警的高值为过程值的90%。此值最高可设为1.00,即满量程的100%

- 使能过程值(PV)模拟量模块错误报警并设定模块于CPU连接时所处的模块位置。“EM0”就是第一个扩展模块的位置

-

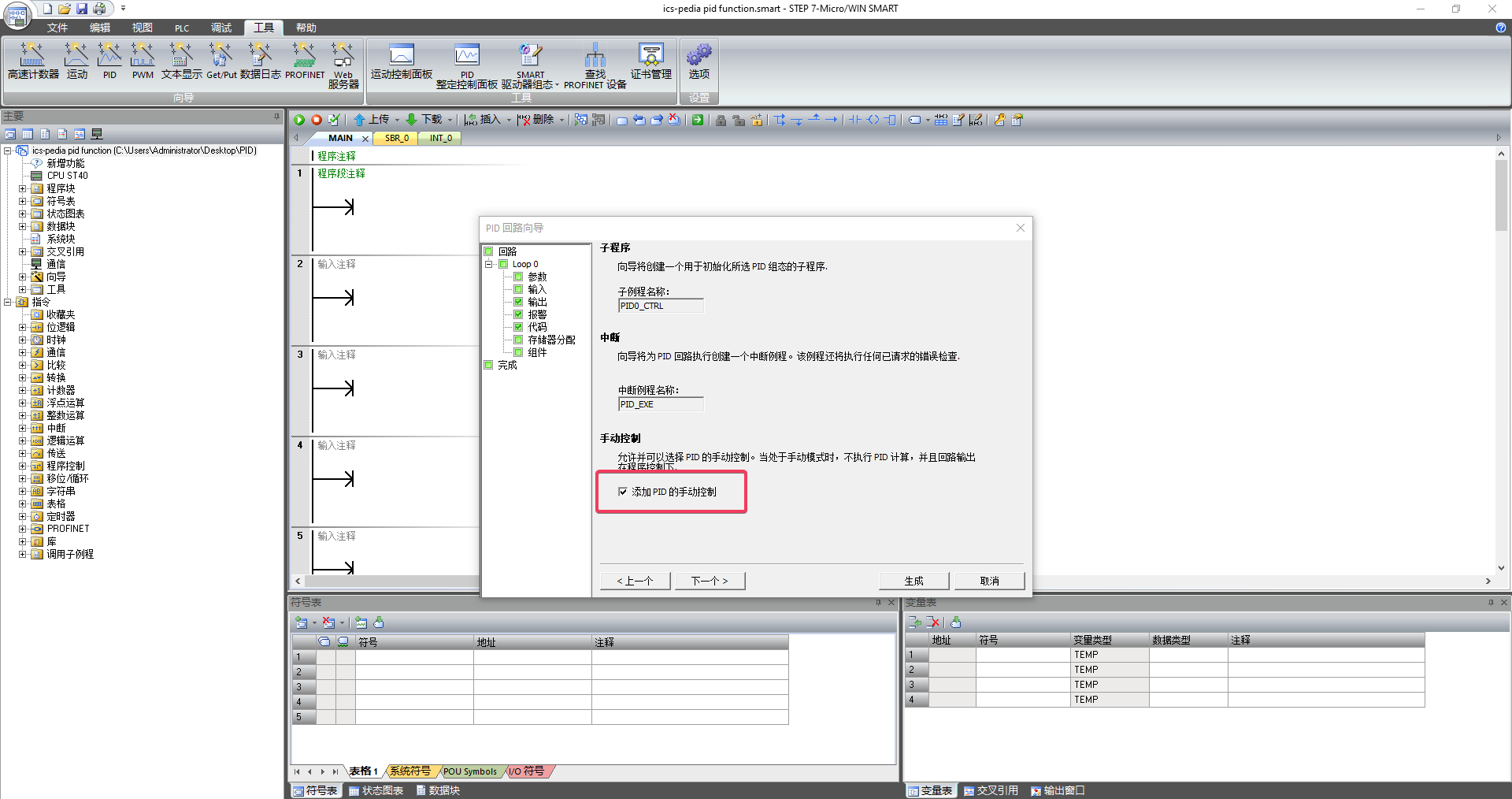

点击”下一步“,定义向导所生成的PID初使化子程序和中断程序名及手/自动模式

注:

- 如果你的项目中已经存在一个PID配置,则中断程序名为只读,不可更改。因为一个项目中所有PID共用一个中断程序,它的名字不会被任何新的PID所更改。

- PID向导中断用的是SMB34定时中断,在用户使用了PID向导后,注意在其它编程时不要再用此中断,也不要向SMB34中写入新的数值,否则PID将停止工作。

-

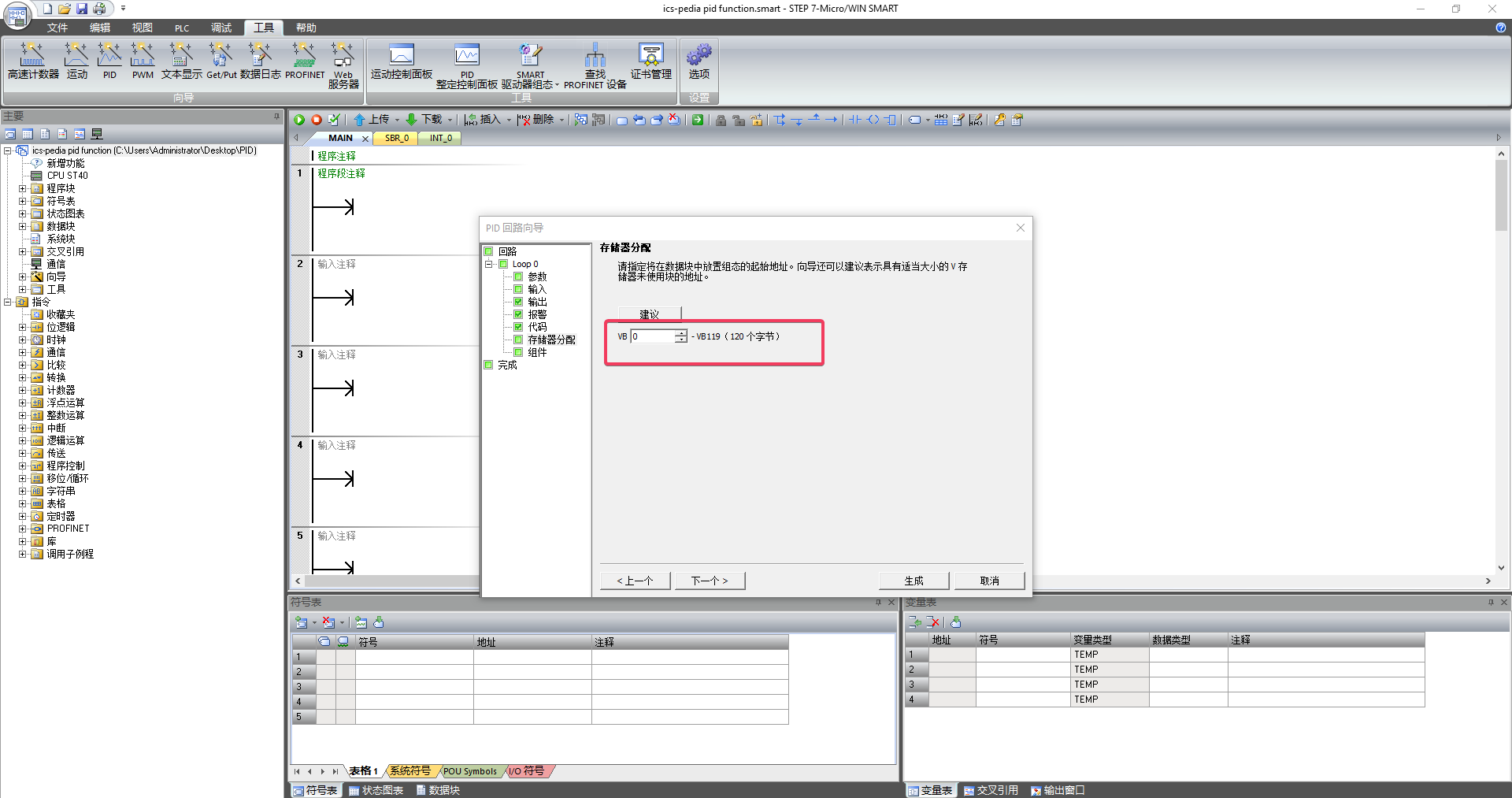

点击”下一步“,指定PID运算数据存储区

注:PID指令(功能块)使用了一个120个字节的V区参数表来进行控制回路的运算工作;除此之外,PID向导生成的输入/输出量的标准化程序也需要运算数据存储区。需要为它们定义一个起始地址,要保证该地址起始的若干字节在程序的其它地方没有被重复使用。如果点击“建议”,则向导将自动为你设定当前程序中没有用过的V区地址。

-

点击”下一步“,生成PID子程序、中断程序及符号表,点击”生成完成配置“

-

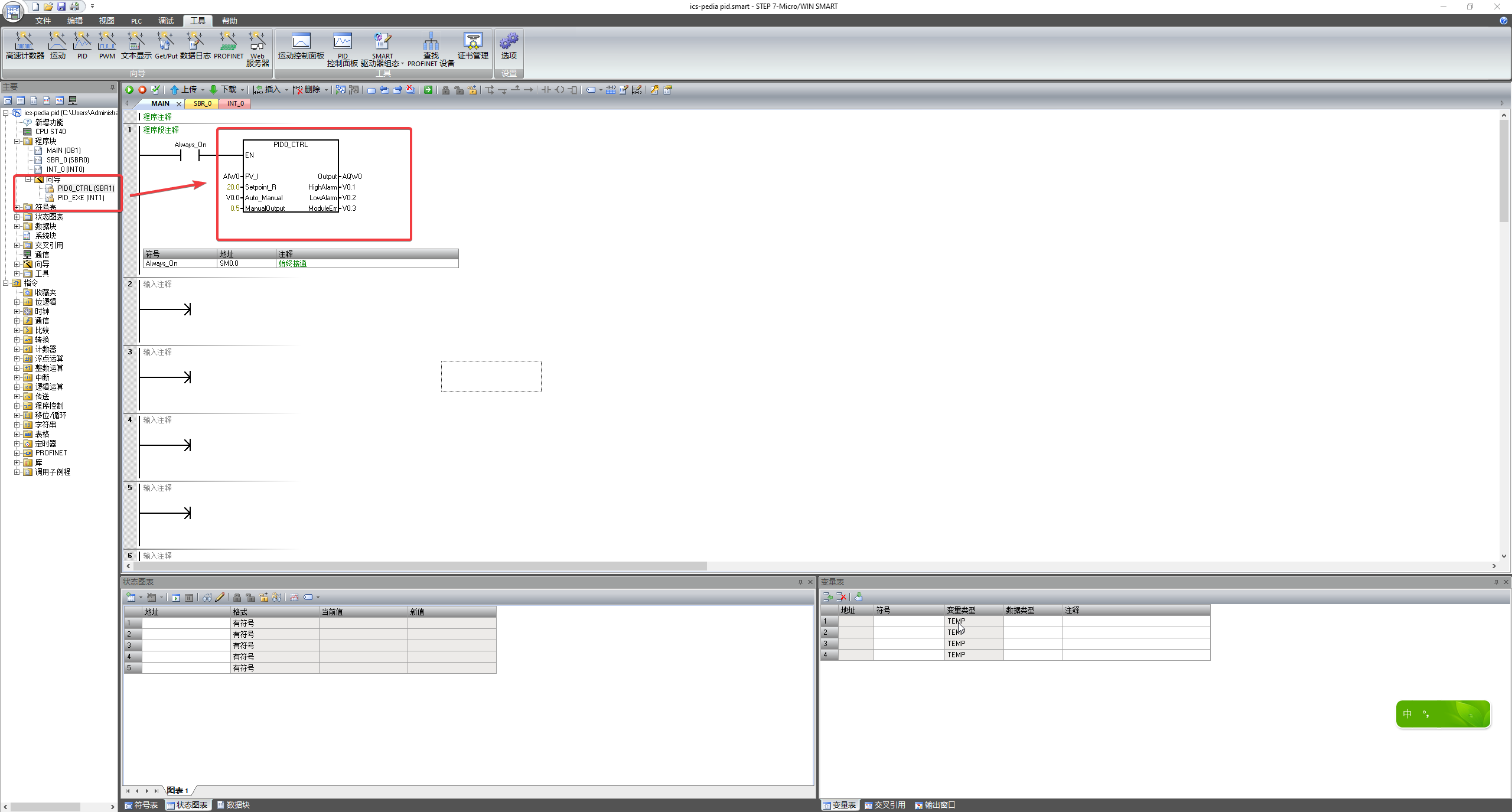

配置完PID向导,需要在程序中调用向导生成的PID子程序

注:必须用SM0.0来使能 PIDx_CTRL 子程序,SM0.0 后不能串联任何其他条件,而且也不能有越过它的跳转;如果在子程序中调用 PIDx_CTRL 子程序,则调用它的子程序也必须仅使用 SM0.0 调用,以保证它的正常运行

| 四 | 实际运行并调试PID参数 |

没有一个PID项目的参数不需要修改而能直接运行,因此需要在实际运行时调试PID参数。

查看数据块以及符号表相应的PID符号标签的内容,可以找到包括PID核心指令所用的控制回路表,包括比例系数、积分时间等等。将此表的地址复制到状态表中,可以在监控模式下在线修改PID参数,而不必停机再次做配置。

参数调试合适后,用户可以在数据块中写入,也可以再做一次向导,或者编程向相应的数据区传送参数。

)

— 字符串及路径的使用)

(二))

)

)

)

聚焦金融知识普及和反诈宣传,践行金融为民)