延迟焦化装置的腐蚀风险分析

李贵军,单广斌

(中国石化青岛安全工程研究院)

主要内容:对某延迟焦化装置的腐蚀情况进行了描述,根据装置的流程特点、操作条件、设备选材和结构,对装置的腐蚀类型和腐蚀原因进行了分析,提出了工艺防腐、材料升级和结构改进等方面的措施。

关键词:延迟焦化装置;腐蚀;风险;材料;设备;管道

延迟焦化装置是渣油轻质化加工的重要装置,对原料的适应性强,投资成本和操作费用相对较低,与炼油厂其他工艺优化组合可以提高渣油的资源利用率,提高全厂轻质油收率[1],延迟焦化石脑油可以作为乙烯装置原料,在油化一体化流程中发挥重要作用。随着加工原油的重质化和劣质化,焦化装置的原料含硫、环烷酸和盐等腐蚀性杂质含量提高,装置操作温度高,腐蚀已成为装置安全稳定运行的重要影响因素。在对装置中设备和管道的腐蚀进行全面检查的基础上,对腐蚀失效模式、失效进展速率和防腐措施进行研究,提出腐蚀控制措施,有利于控制腐蚀风险,为企业的安全生产提供技术支持。

1 装置基本情况

某石化公司延迟装置于1970年建成投产,加工能力40×104t/a。2000年后经扩建增加1炉2塔,生产能力扩大到100×104t/a,加工原料有减压渣油、催化裂化油浆和脱油沥青,装置由焦化部分、分馏部分和吸收稳定部分组成,生产焦化气体、汽油、柴油、蜡油和石油焦等产品。随着装置原料硫含量提高,装置各部位设备和管道中物料所含硫化物含量增加,腐蚀风险增大。

2 焦化部分的腐蚀和损伤

焦化部分的腐蚀和损伤类型主要有高温硫和环烷酸腐蚀、冲刷腐蚀,金属热机械损伤和蠕变、低周疲劳,高温氧化、渗碳和金相组织劣化等。

2.1 焦炭塔的腐蚀和损伤

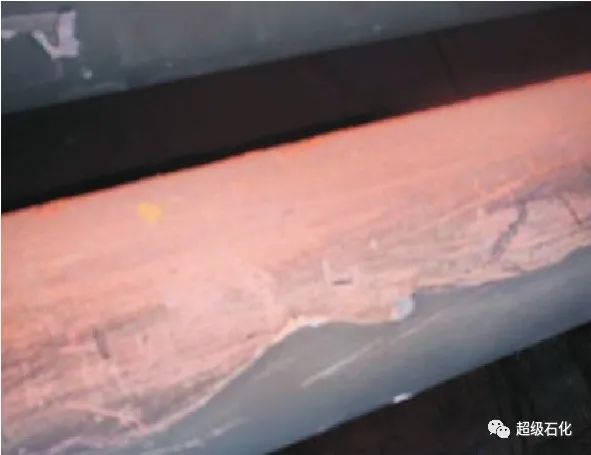

焦炭塔进料温度高达500℃,最高壁温达到450℃以上,高温硫腐蚀速率很高,在有结焦层保护的区域腐蚀较轻,在泡沫层以上结焦不好的部位以及保温不好的区域腐蚀严重,20世纪末某企业加工高硫进口原油后,碳钢焦炭塔顶封头腐蚀严重,腐蚀速率超过1.5 mm/a,把上封头和相连一段塔体更新为复合钢板;在焦炭塔冷却后,塔内会形成湿硫化氢腐蚀环境,引起设备的湿硫化氢环境的腐蚀减薄,在除焦阶段,设备器壁会受到高压水的冲击。图1为焦炭塔(材料钢号20g)顶部塔壁和焊缝的腐蚀蚀坑深度达到2 mm。图2为下部锥形封头内部的腐蚀,坑深1~3 mm。

图1 焦炭塔顶部筒体和焊缝的腐蚀

图2 焦炭塔锥形封头的腐蚀

焦炭塔生焦过程中塔体壁温超过400℃,塔体会发生蠕变变形。焦炭塔在预热升温、生焦、冷焦和除焦生产循环中,壁温经历室温到高温、高温到室温的周期性变化,在升温和降温循环中,设备中产生径向和周向热应力,由于热应力和压力的联合作用,引起塔体的鼓胀变形和焊缝的开裂。塔体变变形初期发生在底部塔壁,随着时间推移向上发展。焊缝开裂在裙座与塔体的焊缝发生最为普遍,原因是塔体和焊缝直接的温差、相互的变形约束和交变热应力引起的,减缓措施是采用塔体和裙座之间采用整体连接结构,设置热箱减小塔体和裙座之间的温差。在接管焊缝和外构件连接等结构不连续部位,也会发生焊缝开裂。接管采用整体补强结构,不在塔体上焊接附件,优化塔体的保温结构,以降低焊缝开裂敏感性。

塔体材料在生焦温度下,材料内部组织会发生高温金相组织劣化,具体表现为珠光体球化和石墨化。组织劣化降低材料强度,促进变形和焊缝开裂。在设备定期检验时,对鼓胀变形严重部位需要进行金相组织检测,根据组织劣化情况评估设备运行安全性,采取相应的技术措施。

2.2 加热炉炉管的腐蚀和损伤

焦化加热炉炉管操作温度高,炉管内壁发生高温硫腐蚀,炉管外壁高温氧化和脱碳。炉管内壁结焦,炉管内壁腐蚀较轻。由于结焦会提高炉管壁温,引起炉管外部氧化起皮,加重腐蚀,如图3所示。

加热炉运行中,炉管会发生蠕变。部分炉管可能由于火焰的偏烧或结焦的缘故,引起炉管的局部温度过高,超出管壁的温度所对应的强度,这时就会发生局部的鼓胀,鼓胀超高一定程度就会影响炉管的安全运行,炉管受热不均也会导致炉管的弯曲变形。

图3 炉管外壁的氧化起皮

3 分馏部分的腐蚀

3.1 分馏部分高温部位的腐蚀

装置分馏部分高温部位包括分馏塔下部塔体和内构件、柴油段以下的侧线换热器和管道,属于高温硫和环烷酸引起的腐蚀,分馏塔下部塔体、塔盘和其他内构件已经采用不锈钢,腐蚀轻微。换热后的原料油管线、蜡油线、重蜡油线、焦化油线、分馏塔进料线等高温管线都存在一定的腐蚀减薄,随着原油资源的日益重质化和劣质化,原料油中腐蚀性物质的含量还会逐渐增加,引起腐蚀速率提高,增加设备和管道的腐蚀穿孔风险,需要做好生产中应加强高温部位管道和设备短节的腐蚀检测,根据实际腐蚀状况进行采取相应的防腐措施,以保障装置的安全稳定运行。

3.2 分馏部分低温部位的腐蚀

分馏部分低温部位的腐蚀发生在分馏塔顶部塔体和内构件,塔顶冷换设备、回流罐和相连管道,腐蚀类型为湿硫化氢环境引起的腐蚀,氯离子浓度、介质氨含量等都对腐蚀有影响。

分馏塔顶7层塔盘均存在不同程度的结盐,造成大部分浮阀不能复位。塔盘上垢物较多,其中靠近上部集油箱2块塔盘(顶循抽出线)腐蚀穿孔(塔东侧),并有浮阀脱落,塔盘有不同程度坑蚀,见图4,深度0.5~0.6 mm,浮阀轻微腐蚀,下部塔盘腐蚀状况逐渐变轻。分馏塔顶部结盐是氯化铵盐,对氯化铵吸潮局部形成酸性溶液,对塔盘造成点蚀。塔顶顶封头腐蚀轻微,降液槽、入口管、横梁支承等内构件腐蚀较轻。

油气出分馏塔先经过4台空冷器冷却;然后与4台后冷器与循环水换热冷却,4台并联,油气走壳程,结垢严重,4台后冷器管束采用了碳钢+内壁防腐涂层。从实际腐蚀情况看,涂层有不同程度的破损,管子内壁有腐蚀坑,涂层破损严重的管束管板腐蚀较重。

图4 顶循抽出部位塔盘的腐蚀

3.3 吸收稳定部分的腐蚀

吸收稳定系统的腐蚀为H2S-HCN-H2O型的腐蚀,气体介质中硫化氢浓度很高,既会发生均匀腐蚀和点蚀,也存在氢鼓泡和应力腐蚀开裂可能性。腐蚀重点部位有塔的进料部位、塔顶部和换热设备管束,腐蚀最突出的设备是解吸塔底重沸器(E207)和稳定塔底重沸器(E208)。贫富吸收油换热器(E206AB)壳程介质为油,管程介质为分馏部分来的粗汽油,管束处在苛刻的湿硫化氢腐蚀和环境,管束材质应升级为奥氏体不锈钢S30403,这种钢塑韧性好,抗湿硫化氢腐蚀减薄能力远高于碳钢,没有氢不会发生氢鼓泡和氢致开裂(HIC)。解吸塔底重沸器(E207)和稳定塔底重沸器(E208)管束既受到物料中硫化氢等引起的腐蚀,还受到壳程物料气化产生的气液两相流动对管束的冲刷作用。建议把管束材质由碳钢升级为022Cr19Ni10,解吸塔底重沸器(E207)采用釜式重沸器,壳体内部挡液堰板高度超过管束200 mm,保证装置运行中重沸器管束不露出液面,防止气蚀和冲刷,使管束局部腐蚀加重。

4 循环冷却水的腐蚀

循环冷却水的腐蚀有垢下腐蚀和冲刷腐蚀两种形式,循环水流速很高时会引起冲刷腐蚀,一般石化装置循环水腐蚀为水冷器的垢下腐蚀,水冷器的腐蚀与循环水水质、水温、流速及管束材质有关,与水侧结垢、粘泥情况密切相关,水冷器的结构形式、制造和检维修质量也有影响。利用装置运行数据计算得到循环水的雷兹钠稳定指数(RSI)为3.98,属于结垢型水质,在缓释阻垢剂效果不理想的情况下,可考虑适当加酸降低碱度,防止结垢。

装置中水冷器管束喷涂了防腐涂料,对管板和换热管的腐蚀起到了防护作用,检修腐蚀检查发现部分水冷器管板上涂料发生了破损,破损部位发生了腐蚀,部分水冷器管箱壳体和分程隔板结垢且腐蚀严重。建议在水冷器管箱内安装牺牲阳极块,减轻管箱和管板的腐蚀。在装置开停工蒸汽吹扫期间,循环水系统应正常运行,避免因超温对水冷器涂层的破坏,对于涂层破损的水冷器,应及时对涂层修复。

根据GB50050-2017[3]中规定,装置中的水冷器一般循环水应走管程,保证换热器内循环水走管程时流速不低于1.0 m/s,装置运行中要对水冷器循环水流速进行测定,防止因流速偏低导致垢下腐蚀。循环水走壳程时流速不低于0.3 mm/s,并且定期进行壳程的反冲洗和排污,降低结垢风险。

5 结论与建议

本套延迟装置设备腐蚀较为严重的主要是焦炭塔、加热炉炉管、分馏塔顶部塔盘和吸收稳定部分解吸气重沸器和稳定塔底重沸器,还有部分高温油管道。

a)为了减缓焦炭塔运行中的鼓胀变形和开裂,应做好焦炭塔的定期检验工作,根据检验结果预测损伤发展趋势,确定焦炭塔的生焦周期,防止因生焦周期偏短导致的热应力过大,引起过量的鼓胀变形和焊缝开裂,影响设备安全运行。

b)做好焦化加热炉的操作,保持适当的流速,防止炉管的过快结焦;运行中做好燃烧情况的检查和调节,利用红外热像仪对炉管壁温进行检测,防止超温引起炉管的过快氧化、鼓胀变形。

c)加强分馏塔顶系统冷凝水的分析,根据分析结果对工艺防腐进行调整,操作上使各并联换热器流量基本一致,防止出现偏流,对于腐蚀严重的换热器管束升级为不锈钢,以控制换热设备的腐蚀风险。

d)解吸塔底重沸器壳体建议更新为釜式重沸器,以降低设备运行中管束的冲蚀。把解吸塔底重沸器和稳定塔底重沸器管束材质升级为S30403不锈钢,运行中使管束完全浸没在塔底液相环境中,以防止气液两相流动对管束造成的冲刷腐蚀。

e)对塔顶低温系统管道,以及分馏部分的高温系统管线,装置运行中要定期进行壁厚检测,依据管道的操作条件和实际腐蚀状况确定测厚频率,以降低管道腐蚀穿孔导致泄漏的风险

信息来源《安全、健康和环境》,金鼎石化整理,供大家参考!

)

)

】 启动wifi模块)

去除字符串空格详解)