随着环保政策的加强和河沙采挖禁令的收紧,机制砂逐渐成为建筑用砂的主流。但很多砂石厂生产设备落后、生产条件简陋、生产工艺不完善导致生产的机制砂品质低,质量不能满足高等级混凝土的要求。不仅卖不上价格,还浪费了矿石资源,挣不到钱。

本文分享一些实用的方法来控制机制砂的MB值和石粉含量,提高机制砂的品质,满足施工需求。

MB值控制

MB值,亚甲蓝值,表示机制砂中的含泥量大小。TB10424—2018《铁路混凝土工程施工质量验收标准》对机制砂石粉含量的规定进行了调整:当机制砂MB值<0.5时,石粉含量上限可达15%。例如,拥有良好矿山资源(见下图)条件的砂石厂,采取措施控制机制砂MB值,投入少、回报快。

从图中可以看出,这两座矿山整体性较好,无夹层,覆盖层较薄,没有较多风化岩、泥块等,这2处矿石厂拥有良好的资源条件。

1、除土处理

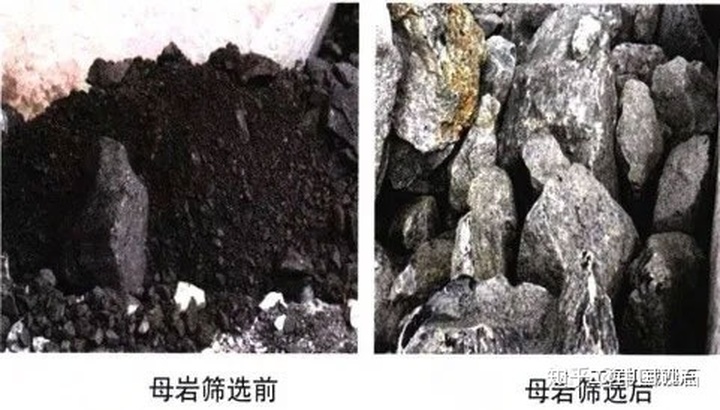

用挖掘机选取粒径较大、洁净度较好的干净母岩进行生产,在不改变工艺流程的情况下,与日常生产的机制砂进行MB值试验对比,多次试验结果显示,经过母岩筛选的机制砂MB值为0.3~0.5,日常生产的机制砂MB值为1.0~1.3,MB值相差明显。可见,除土处理对机制砂MB值的影响程度较大。 除土处理主要包括以下几方面: (1)覆盖层处理。 覆盖层中含植被、风化岩颗粒及泥块等多种杂质。覆盖层中的泥块或单独存在、或黏附于母岩,需尽量处理。此外,有些泥块会渗入岩石,导致岩石表面产生苔藓类植被与母岩融为一体,需人工清除。这些杂质不仅影响机制砂中有害物质含量,而且影响机制砂的MB值。 (2)母岩筛选。 除一些植被根系外,母岩中较多杂质都以细小颗粒状态存在。见下图:

中可以看出,泥土、风化岩等多以细小颗粒形态存在于母岩中,一些粉末状颗粒黏附于较大石块表面。基于这些特点,可通过筛选对其清除,主要采取以下方式:

筛分

在场地内搭设简易筛分装置,仅集中筛选中小颗粒母岩。因为较大粒径的母岩所占比例相对较多、杂质含量较少,且容易单独装车,在装车过程中,可进行针对性筛选,优先运送至喂料口;剩下较小母岩颗粒时再集中筛选。

该方法弊端在于需要独立场地,筛分效果相对较差。在具备场地、资金的情况下,可考虑安设一段较长的振动筛筛选母岩,以达预期效果。 振动除土

即在振动喂料环节中,将进料口的底端改成筛网,在喂料过程中筛除细小颗粒,完成除土处理。

(3)母岩清洗。 在覆盖层处理和筛选后,再对母岩进行清洗,洗掉黏附于母岩上的细小粉尘颗粒,将机制砂MB值控制在较理想的范围。 利用矿山开挖后的空地修建沉淀池,可实现循环用水清洗母岩,完成除土控制后,机制砂MB值<0.5,容易生产出满足铁路工程使用要求的机制砂。 2、增加工序

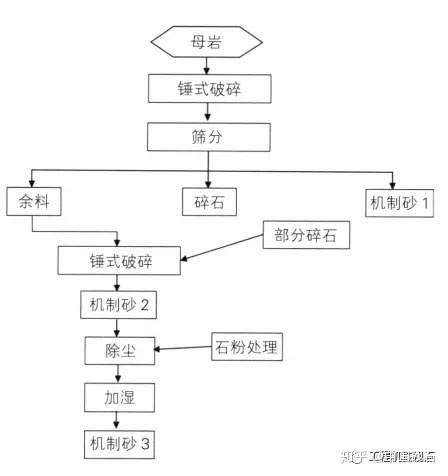

某砂石厂生产工艺流程见下图:

从中可以看出,该厂生产3种机制砂。第1种机制砂由经过1次破碎的母岩筛分而成,第2种机制砂由1次破碎后的碎石和余料再次破碎筛分而成。对前2种机制砂取样,进行多次MB值试验,测得第1种机制砂MB值为1.0~1.3,雨天生产的机制砂MB值可达1.6,而第2种机制砂MB值为0.4~0.6,两者相差较大。

原因在于母岩经破碎、筛分后,更多泥粉、泥块混入第1种机制砂中被筛分掉,一部分泥粉附着于碎石、余料,一部分泥块混入碎石、余料,被再次破碎后存在于第2种机制砂中。相对于第1种机制砂,第2种的母岩经过一次较彻底的振动除土,MB值大幅减小。

石粉含量控制

1、增加洗砂机

洗砂机可洗掉部分机制砂中的小颗粒,也会冲走部分杂质,而关键在于能控制机制砂中的石粉含量。

有的砂石厂将1个振动筛当作洗砂机,用以控制石粉含量;有的使用单独的轮式洗砂机进行石粉控制;有的认为用单独洗砂机控制效果不好,改用轮斗式、螺旋式洗砂机组合洗砂。通过洗砂机控制石粉含量,费用投入少、占用场地面积小,且能有效控制石粉含量。

(左上:振动洗砂机;右上:螺旋洗砂机;下:轮斗洗砂机)

2、增加收尘设备

干法制砂区别于湿法和半干法生产工艺的关键在于利用收尘设备处理石粉。收尘设备利用风机吸收石粉,可通过调整设备功率改变风力大小,对石粉进行相对准确的控制,其控制效果更有利于质量稳定性。

总结

砂石厂可采取以下措施控制机制砂质量,保证机制砂满足高等级混凝土使用要求:

(1)通过除土处理控制机制砂MB值,保证MB值<0.5;

(2)增加洗砂设备、收尘设备,保证机制砂石粉含量<7%;

)

V1.1 正式版)

...)