为了提升公司高效焊自动化率,实现降本增效目标,造船事业三部积极响应公司领导号召,充分挖掘自身资源,2020年,在高效焊接技术、设备开发研究等方面,不断创新、敢于突破,获取了多项焊接新技术、新设备研究成果并成功实现投产应用,有效助力生产,从本质上贯彻落实了公司降本增效的要求!

序号目录

01

高强钢中厚板埋弧横焊技术的开发应用

02

高强钢厚板摆动埋弧焊技术的开发应用

03

便携式无导轨双面自动焊接小车开发

04

火车运输船千斤顶垫板新型焊接小车开发

05

FCB国产焊材应用

06

三项焊接工艺团体标准通过专家评审

07

编制《高效焊接工艺装备及技术应用指南》图册

01

高强钢中厚板埋弧横焊技术

造船事业三部积极开展高效埋弧横焊工艺研究,梳理前期的调研结果,在国内首次提出了直径2.4mm金属粉芯型埋弧焊丝技术,并与焊材厂家合作研制了埋弧横焊专用的金属粉芯型焊丝与配套焊剂。同时提出了便携式新型埋弧横焊焊接电源和自动行走小车的创意,与设备厂家合作开发出高强钢中厚板埋弧横焊专用焊接设备。

经过多次的调试和试验验证,实现船用A-EH36级钢、钢结构用Q355-Q420级钢中厚板的横对接、横角接位置多层多道埋弧焊接。

该项技术在国内属于首创和首用,于5月份取得船级社焊接工艺评定认证2项,9月份获得受理专利2项,属于公司自主知识产权。

该埋弧横焊装备使用性能良好,其焊接机头操作简单、便捷,焊接过程控制稳定,能够提高目标焊缝的焊接效率,降低人工劳动强度,同时提高焊缝成型质量以减少焊后打磨工作量。该技术目前已经在深中通道项目和120K散货船上成功应用。

02

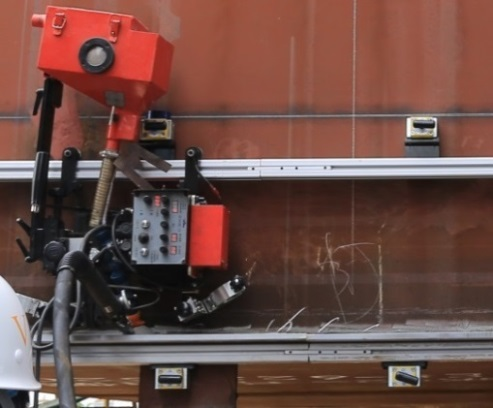

高强钢厚板摆动埋弧焊技术

2020年7月,造船事业三部焊接技术室研制出的国内首台高强钢厚板摆动埋弧自动焊机,组织召开了专项发布会。

该焊机能够增加焊道宽度,保证焊道具有充足的填充量实现单层焊缝一次焊接成型,相比单层焊缝多道焊接工艺节省了大量时间消耗;并配合滑轨实施自动焊接,且在红外激光的定位下,能够有效控制焊丝摆动精度在合理范围内,避免焊偏、未熔合等焊接缺陷,保证焊接质量。

∆蒋巍副总工为摆动埋弧焊启动按键

经过多次的调试和试验,摸索出成熟的焊接操作工艺,该技术可以取消拼板埋弧焊接反面清根和厚板翻身工序,实现厚板单面焊接且变形可控。目前厚板摆动埋弧自动焊技术已正式投产使用,在大型散货船、深中通道项目上应用良好,该项焊接工艺可减少焊道数量约60%,是普通埋弧焊的升级技术,能适用更复杂的焊接工况,能够提高直线宽焊缝的焊接效率40%以上!

该技术获得受理专利1项,取得船级社焊接工艺评定认证2项,也属于公司自主知识产权。

03

便携式无导轨双面自动焊接小车

散货船舱口盖轨道焊接是舱口盖安装的关键工序,以往均采用手工CO2气体保护焊施焊,不仅人工依赖程度高、焊接效率低下,而且焊接生产过程存在较大的安全隐患。

针对上述问题,造船三部焊接技术室提出了便携式无导轨双面自动焊接小车的技术方案,并与设备厂家合作,7月份设备到厂后开展测试,通过多次的测试试验提出优化方案并予以落地,研究形成双面自动焊接工艺技术,9月份首次在H5618船的舱口盖上进行推广应用,该焊接小车的应用不需要配备小车导轨,便携性较为显著;所焊焊缝成型效果良好,焊后基本无需打磨;而且焊接小车实现“双枪”作业,焊接效率提升一倍以上,且作业安全性得到有效保障!

04

火车运输船千斤顶垫板新型焊接小车

火车运输船千斤顶垫板高度太小,低于现有焊接小车导向装备高度,无法通过焊接设备实施有效焊接。因此垫板焊接只能采用手工CO2气体保护焊,焊接作业劳动强度高,焊接稳定性较差,焊缝成形较差,焊后打磨工作量大。

针对上述问题,在上半年,造船三部焊接技术室与厂家联合开发了适应于千斤顶垫板焊接的轨道行走焊接小车,并开展测试,不断优化小车性能。

9月份,首次将该小车在H3089火车运输船千斤顶垫板焊接上推广应用,实现双枪不间断焊接,焊缝质量美观,效率较人工焊接提高近100%。

05

FCB国产焊材应用

造船三部焊接技术室经过两年研究和多次测试,已经成熟掌握FCB国产焊材的工艺技术,有效控制焊缝外观成型,有效确保焊缝接头质量满足技术要求同时取得AH36/DH36级别高强钢CCS船级社的认证6项。11月16日,在平面分段流水线FCB焊接工位上正式启动国产焊材应用。

∆造船三部总经理陈标烘、副总工程师蒋巍、制造部部长翁百均参加了FCB国产焊材启动仪式

06

三项焊接工艺团体标准通过专家评审

年初,造船三部针对智能制造新工艺,由焊接技术室牵头起草了《船舶纵骨角焊缝机器人焊接工艺规范》、《小组立机器人焊接工艺规范》、《中组立机器人焊接工艺规范》三项团体标准。

8月2日,由中国焊接协会组织在江苏省常州市召开了三项团体标准评审会,造船三部研究员级高级工程师陈立群、工程师雷炳育作为答辩人参加了此次评审会。会上,专家组成员一致认为该三项团体标准整体技术水平达到了国内先进水平,能够填补智能焊接行业领域的技术空白,可以在行业内进行推行应用。

07

编制《高效焊接工艺装备及技术应用指南》图册

11月份,造船三部焊接技术室通过对现行成熟稳定、适合推广的高效焊焊接工艺、工装进行分类,梳理形成高效焊接技术指引并编制成册,发放给各相关部门,设计、工艺、生产人员可根据该指引做好分段的划分、节点的优化设计、脚手架的搭设、建造的工法的策划等工作,以便更好更有效地指导高效焊推进工作。

造船三部技术工法部焊接技术室将坚持秉承团结务实、创新高效的工作作风,积极响应公司成本文化要求,保持学习不止、脚步不停,顺应行业潮流、注重实践,为公司高质量发展做出更大的贡献!

End

供稿:技术工法部

编辑:邹继翠