在制造企业中,原辅材料占产品制造总成本基本在60%以上,特殊材料加工企业可能达到80%以上,按“2/8管理原则”管理好物料就基本做好制造企业的成本管理,这也许是很多企业向“数字化转型”的一个主要原因,希望借助数字信息跟踪追溯产品整个物料的动态执行状况,控制制造成本。控制物料成本的关键技术就是在制造执行中的动态批次管理与追溯。要想科学的做到这一点,就必须设计出科学物料批次规则,通过批次编码实现批次的追溯与反追溯。为了了解物料批次规划的设计,就得先弄物料为什么需要分批?分批的形式有哪些?

01

--制造企业的加工生产模式--

在现代制造业中,加工生产模式是制造企业组织和管理生产过程的重要方面。不同的加工模式适用于不同的生产需求和产品类型。其中流水型、离散型和混合型是三种常见的加工生产模式。

1. 流水型加工模式

流水型加工模式是一种高度自动化的生产方式,适用于大量重复性生产任务。在这种模式下,生产线上的机器按照固定的顺序完成各个工序,产品从一台机器传送到另一台机器,直到最终完成。流水线生产具有以下特点:

高效率:由于流程紧密相连,减少了物料搬运和工序切换的时间,提高了生产效率。

低成本:流水线模式节约人力资源,降低了生产成本。

标准化:产品经过固定的工序,质量易于控制和保证。

流水型加工模式广泛应用于成品油化工、造纸印刷等行业,能够满足大规模生产的需求。

2. 离散型加工模式

离散型加工模式适用于生产小批量且多品种的产品。在这种模式下,每个产品都是根据客户需求进行定制的,生产过程中需要频繁调整工序和设备。离散型加工模式具有以下特点:

灵活性:能够根据客户需求进行快速调整和生产,满足个性化需求。

高质量:由于产品较少,可以更加关注细节和质量控制。

高成本:因为需要频繁调整工序和设备,增加了生产成本。

离散型加工模式常见于定制家具、磁材加工等领域,满足了不同消费者对个性化产品的需求。

3. 混合型加工模式

混合型加工模式结合了流水型和离散型两种模式的优点,适用于同时面对大批量和小批量生产任务的制造企业。在这种模式下,企业将不同产品根据其特点分为流水线和离散生产两部分。混合型加工模式具有以下特点:

灵活性与效率的平衡:通过将大批量生产的产品放入流水线,提高生产效率;将小批量生产的产品放入离散型生产线,保持灵活性。

成本控制:通过合理规划生产线和资源利用,降低成本。

混合型加工模式常见于电子产品制造、食品加工等领域,既满足了大规模生产需求,又能够灵活应对个性化定制。

不同的加工生产模式适用于不同的制造企业和产品类型。流水型加工模式适用于大规模重复生产,离散型加工模式适用于小批量个性化生产,而混合型加工模式在平衡效率和灵活性上具有优势。

02

--制造执行中的物料分批模式--

在以上的三种生产加工模式,不管是大批量、少品种或者是少批量、多种品的订单模式,在实际的制造执行过程中都可能存在分批制造的可能。一般而言,企业对订单采取生产执行开始之前的订单整体分批和生产执行开始之后的执行过程分批两种形式进行分批处理。整体分批与过程分批都是对生产执行任务的调整,只是调整发生的时间不同,一个是在实际的生产执行开始之前,一个是生产执行开始之后。特别指出的是,过程分批一般体现为某个工序为起点进行订单的批次衍生。但无论是整体分批还是过程分批,其在根节点最终都会属于同一个生产订单。

在生产管理中,物料制造执行批次以批次权利的形式组织。通过生产执行开始之前的整体分批和生产执行开始之后的过程分批,创建新的执行批次并挂接到批次树订单级节点或者父批次节点下。创建执行批次的操作通常可以分为以下三种类型:

-

1. 默认批次

在不对订单进行分批处理的情况,创建默认执行批次,这种批次信息即订单信息,包括生产数量、订单开始生产时间和完成时间等。这咱默认批次的订单批次一般不受其它批次的影响,整个订单包括三种执行状态:未生产、生产中、完工。

如:在造纸行业,一般造纸企业会将同一规格的产品连续安排一个订单进行批量生产,整体造纸过程的成型、烘干、涂布都是以流水加工模式同步生产,无论是生产成本分摊还是质量状态的追溯都是以订单整体批次进行追溯与反追溯。

-

2. 整体分批

在生产执行开始前对订单进行整体分批,创建订单之下执行批次以及批次下的子批次,在这种分批的过程中可能会出现总的生产数量与订单初始计划数量不符的情况,包括总数量的增加与减少。这个时间创建的执行批次的制造信息都继承自父订单或父批次,中介具有不同的生产数量和批次号。

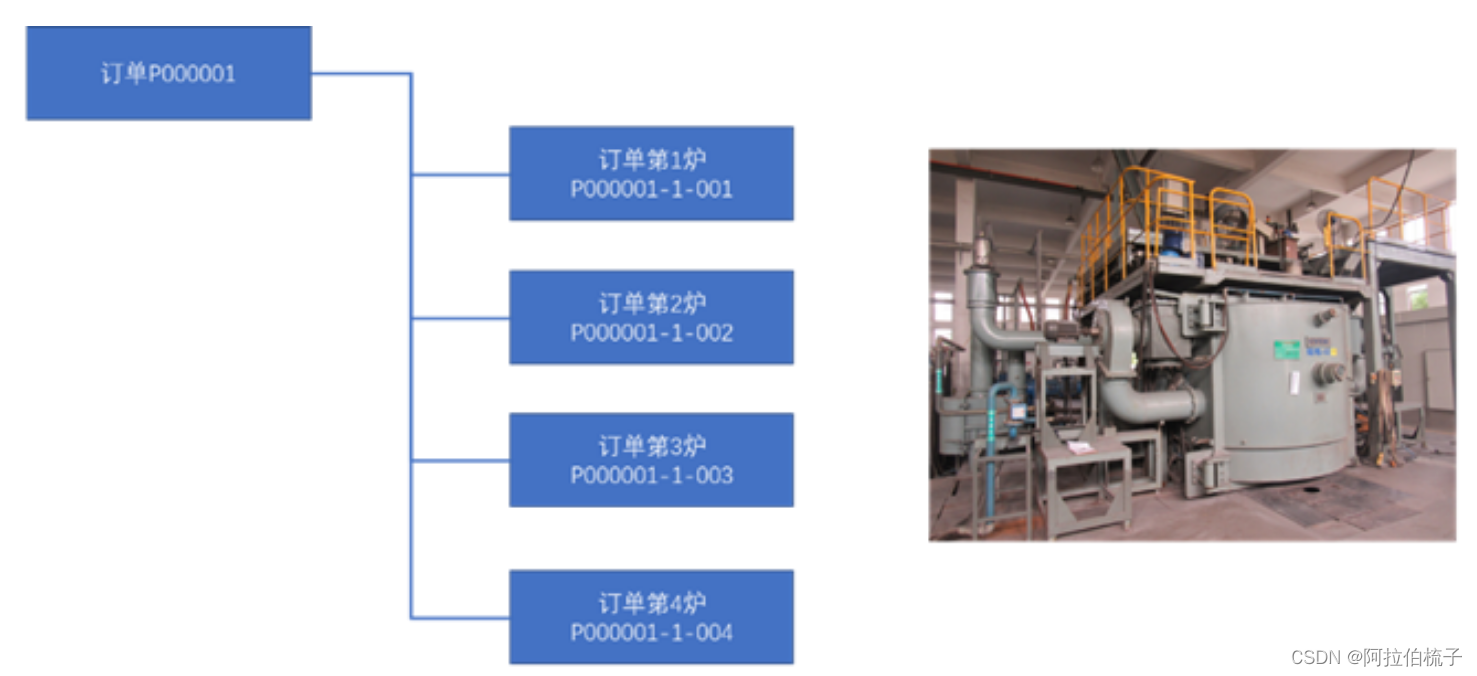

如:在磁材加工行业,受到熔炼炉批次产能的限制,有可能每批次的最大生产量是600kg,如果接到一张2400kg的生产订单,就需要分4批进行生产,为了能实现动态批次管理,在加工执行之前就应做整体分批计划。

-

3. 过程分批

在生产执行开始之后,订单下各个子批次同步或者异步投入生产,导致不同批次间的执行状态产生差异。对于执行状态没有发生变化的批次依然使用整体分批的方式进行新批次的创建。对于执行状态已经发生变化的执行批次就不能用整体分批的方式来创建新的执行批次,只有通过过程分批的方式,即创建新批次时继承父批次的所有信息上,包括执行状态,但是生产数量可以断续发生变化。过程分批整个订单可能受到多个子批次的加工状态的影响,整个订单可能包括五种执行状态:未生产、部分生产中、全部生产中、部分完工、全部完工。

如:在铜拉丝加工行业,由于生产设备的产能及工装容器等的规划设置,可能在大拉、中拉工序采用的是整体分批,但到了小拉、微拉考虑到物料快速流转及状态追溯就需要采用过程分批进行物料的动态批次管理。

03

--MES执行过程的动态批次协调--

制造执行系统(Manufacturing Execution System,MES)作为一种重要的生产管理工具,可以有效地协调和监控生产过程。其中,动态批次管理技术在 MES 中起到了关键作用。

一.自顶向下的批次衍生

在制造业中,产品的生产通常会按照订单批次进行组织。MES 的动态订单批次状态协调技术通过自顶向下的批次衍生,实现了对生产过程的有效管理和调度。

1. 批次定义与规划

MES 系统首先根据订单需求信息,进行批次的定义与规划。通过对订单的分析和评估,确定每个批次所需的物料、工艺和资源等关键要素,并生成相应的批次计划。

2. 批次调度与优化

基于批次定义与规划,MES 系统进行批次调度与优化。通过对各个批次之间的关系和依赖进行分析,合理安排生产顺序和时间,实现最佳的生产效益。

3. 批次监控与调整

一旦批次开始执行,MES 系统将实时监控批次的状态和进度。通过对生产线的感知和数据采集,及时发现异常情况并进行调整,确保批次能够按计划进行。

二.自底向上的执行状态反馈

除了自顶向下的批次衍生,MES 的动态订单批次状态协调技术还需要从自底向上的执行状态反馈来实现对生产过程的有效控制和监控。

1. 设备状态反馈

MES 系统通过与生产设备的连接,获取设备的实时状态信息。这些信息包括设备的运行状态、故障报警、工艺参数等。通过分析和处理这些反馈数据,可以及时做出相应的调整和决策。

2. 人员操作反馈

在生产过程中,人员的操作也是至关重要的一环。MES 系统通过与操作人员的交互界面,接收其输入的操作信息,并将其反馈到系统中。这样可以实现对人员操作的监控和记录,以保证操作的准确性和一致性。

3. 物料消耗反馈

随着生产过程的进行,物料的消耗是不可避免的。MES 系统通过对物料的跟踪和记录,实时反馈物料的消耗情况。这有助于及时补给和调度,避免因物料短缺导致的生产中断。

总之,MES 的动态订单批次状态协调技术通过自顶向下的批次衍生和自底向上的执行状态反馈,实现了对生产过程的有效管理和控制。它不仅提高了生产效率和质量,还为企业提供了更精确的生产计划和成本控制。随着制造业的不断发展,这项技术将在未来继续发挥重要作用。

:动态添加、启动任务)

![[54] 螺旋矩阵 js](http://pic.xiahunao.cn/[54] 螺旋矩阵 js)