压铸是一种应用广泛的制造工艺,它的制造原理是将液态或半液态金属,在高压作用下,以高速度填充压铸模具型腔,并在压力下快速凝固而获得铸件的一种方法。压铸模的设计和制造需要考虑到多方面的因素,如模具材料、结构、冷却系统等。随着3D打印技术在注塑模具上的成功应用,压铸模也开始逐步引入3D打印制造。

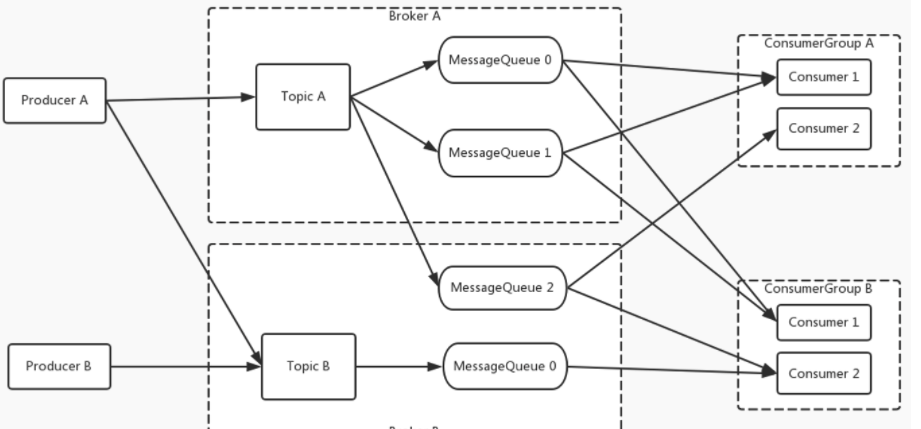

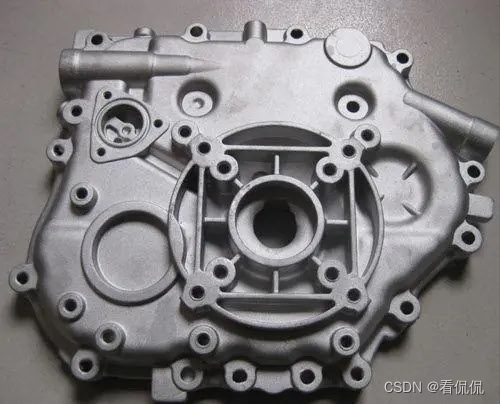

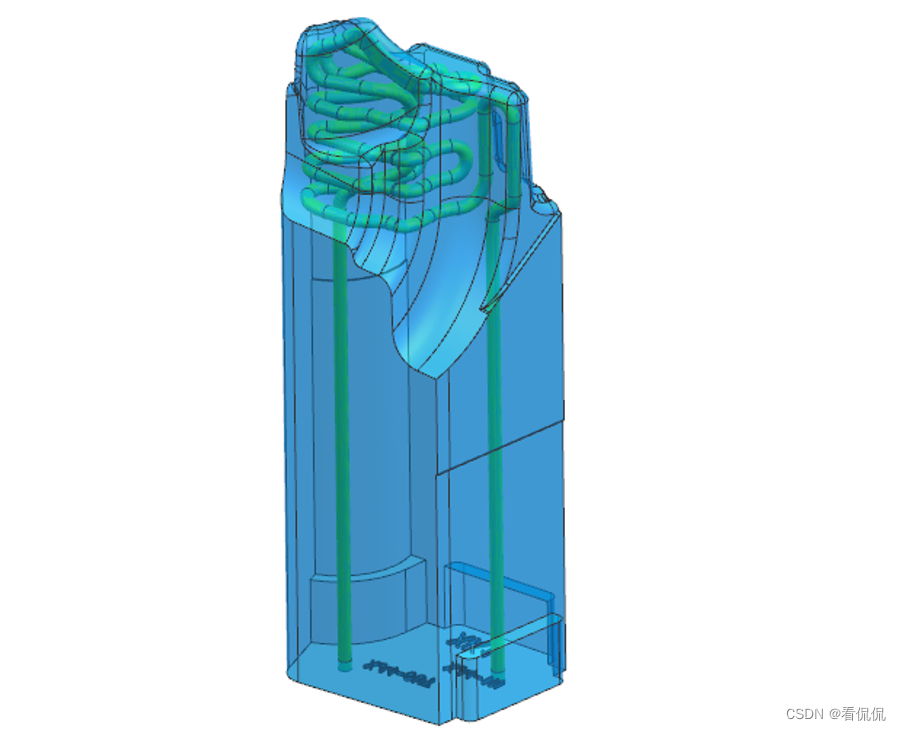

3D打印在压铸模具上的应用,主要是可设计随形水路的冷却系统,提升生产效率。如图3D打印技术制造的压铸模机壳,这个零件成型位形状复杂,普通机加工的水路无法靠近,冷却不到位,且产品量大迫切需要缩短成型周期,以提高生产效率降低成本。

3D打印制造可以让水路均匀布零件头部,保证零件整体温度均衡,这种随形冷却的方式使水路更靠近产品表面,温度下降快,进而降低成型周期。采用3D打印制造后,这件零件的成型周期也因水路的改变缩短了20%。

但相比注塑模具,压铸的生产环境完全不同,对模具材料的要求也更高。毅速副总经理王利军指出:注塑模具的工作温度为200-300℃,模具表面温度为100℃多。而以压铸铝合金件为例,铝液温度高达600℃,压铸模具的表面温度也达到400℃左右。因此,两种模具对原材料的要求完全不一样,研发3D打印压铸模具新材料很困难,而推动压铸行业应用3D打印技术就离不开复合行业需求的新材料。

王利军进一步指出:“上海毅速目前研发了一款用于压铸模具的新材料EM213,材料性能不错,已经进行了一些试用,适当的时候我们将推向市场。除了注塑和压铸模具,3D打印在吹塑模具、挤塑模具、热压模具等细分领域,都有很大的应用空间和潜力,不过市场还需要慢慢培育。”