wx供重浩:创享日记

对话框发送:汽车变速器

获取完整论文报告+说明书+工程源文件

变速器工程图

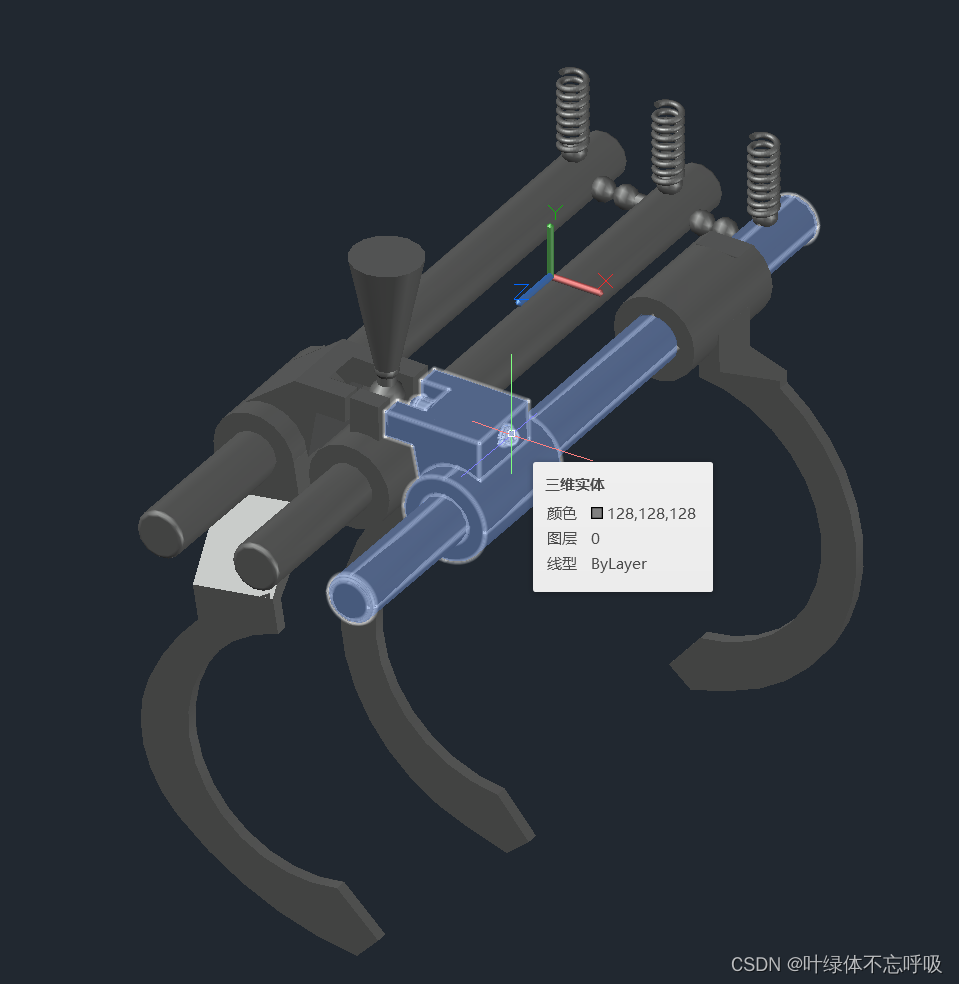

操纵机构3D图

一、机械式变速器的概述及其方案的确定

§1.1 变速器的功用和要求

变速器的功用是根据汽车在不同的行驶条件下提出的要求,改变发动机的扭矩和转速,使汽车具有适合的牵引力和速度,并同时保持发动机在最有利的工况范围内工作。为保证汽车倒车以及使发动机和传动系能够分离,变速器具有倒档和空档。在有动力输出需要时,还应有功率输出装置。

对变速器的主要要求是:

- 应保证汽车具有高的动力性和经济性指标。在汽车整体设计时,根据汽车载重量、发动机参数及汽车使用要求,选择合理的变速器档数及传动比,来满足这一要求。

- 工作可靠,操纵轻便。汽车在行驶过程中,变速器内不应有自动跳档、乱档、换档冲击等现象的发生。为减轻驾驶员的疲劳强度,提高行驶安全性,操纵轻便的要求日益显得重要,这可通过采用同步器和预选气动换档或自动、半自动换档来实现。

- 重量轻、体积小。影响这一指标的主要参数是变速器的中心距。选用优质钢材,采用合理的热处理,设计合适的齿形,提高齿轮精度以及选用圆锥滚柱轴承可以减小中心距。

- 传动效率高。为减小齿轮的啮合损失,应有直接档。提高零件的制造精度和安装质量,采用适当的润滑油都可以提高传动效率。

- 噪声小。采用斜齿轮传动及选择合理的变位系数,提高制造精度和安装刚性可减小齿轮的噪声。

§1.2 变速器结构方案的确定

变速器由传动机构与操纵机构组成。

1. 变速器传动机构的结构分析与型式选择

有级变速器与无级变速器相比,其结构简单、制造低廉,具有高的传动效率(η=0.96~0.98),因此在各类汽车上均得到广泛的应用。

设计时首先应根据汽车的使用条件及要求确定变速器的传动比范围、档位数及各档的传动比,因为它们对汽车的动力性与燃料经济性都有重要的直接影响。

传动比范围是变速器低档传动比与高档传动比的比值。汽车行驶的道路状况愈多样,发动机的功率与汽车质量之比愈小,则变速器的传动比范围应愈大。目前,轿车变速器的传动比范围为3.04.5;一般用途的货车和轻型以上的客车为5.08.0;越野车与牵引车为10.0~20.0。

通常,有级变速器具有3、4、5个前进档;重型载货汽车和重型越野汽车则采用多档变速器,其前进档位数多达6~16个甚至20个。

变速器档位数的增多可提高发动机的功率利用效率、汽车的燃料经济性及平均车速,从而可提高汽车的运输效率,降低运输成本。但采用手动的机械式操纵机构时,要实现迅速、无声换档,对于多于5个前进档的变速器来说是困难的。因此,直接操纵式变速器档位数的上限为5档。多于5个前进档将使操纵机构复杂化,或者需要加装具有独立操纵机构的副变速器,后者仅用于一定行驶工况。

某些轿车和货车的变速器,采用仅在好路和空载行驶时才使用的超速档。采用传动比小于1(0.7~0.8)的超速档,可以更充分地利用发动机功率,降低单位行驶里程的发动机曲轴总转数,因而会减少发动机的磨损,降低燃料消耗。但与传动比为1的直接档比较,采用超速档会降低传动效率。

有级变速器的传动效率与所选用的传动方案有关,包括传递动力的齿轮副数目、转速、传递的功率、润滑系统的有效性、齿轮及轴以及壳体等零件的制造精度、刚度等。

三轴式和两轴式变速器得到的最广泛的应用。

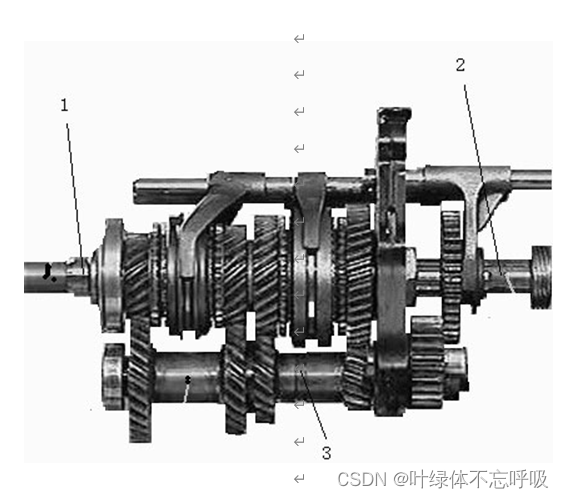

三轴式变速器如图1-1所示,其第一轴的常啮合齿轮与第二轴的各档齿轮分别与中间轴的相应齿轮相啮合,且第一、第二轴同心。将第一、第二轴直接连接起来传递扭矩则称为直接档。此时,齿轮、轴承及中间轴均不承载,而第一、第二轴也传递转矩。因此,直接档的传递效率高,磨损及噪音也最小,这是三轴式变速器的主要优点。其他前进档需依次经过两对齿轮传递转矩。因此。在齿轮中心距(影响变速器尺寸的重要参数)较小的情况下仍然可以获得大的一档传动比,这是三轴式变速器的另一优点。其缺点是:处直接档外其他各档的传动效率有所下降。

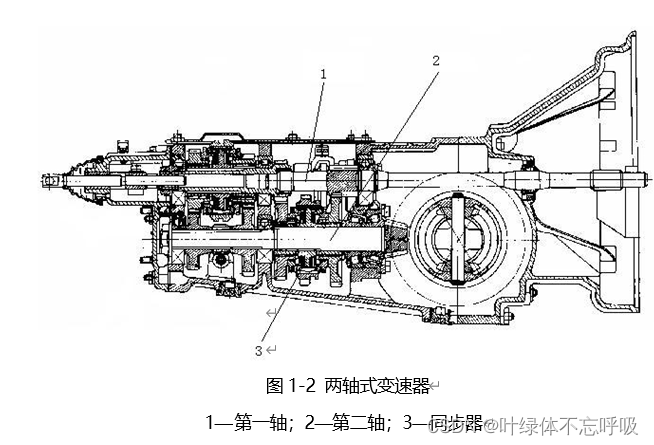

两轴式变速器如图1-2所示。与三轴式变速器相比,其结构简单、紧凑且除最到档外其他各档的传动效率高、噪声低。轿车多采用前置发动机前轮驱动的布置,因为这种布置使汽车的动力-传动系统紧凑、操纵性好且可使汽车质量降低6%~10%。两轴式变速器则方便于这种布置且传动系的结构简单。如图所示,两轴式变速器的第二轴(即输出轴)与主减速器主动齿轮做成一体,当发动机纵置时,主减速器可用螺旋锥齿轮或双面齿轮;当发动机横置时则可用圆柱齿轮,从而简化了制造工艺,降低了成本。除倒档常用滑动齿轮(直齿圆柱齿轮)外,其他档均采用常啮合斜齿轮传动;个档的同步器多装在第二轴上,这是因为一档的主动齿轮尺寸小,装同步器有困难;而高档的同步器也可以装在第一轴的后端,如图示。

两轴式变速器没有直接档,因此在高档工作时,齿轮和轴承均承载,因而噪声比较大,也增加了磨损,这是它的缺点。另外,低档传动比取值的上限(igⅠ=4.0~4.5)也受到较大限制,但这一缺点可通过减小各档传动比同时增大主减速比来取消。

有级变速器结构的发展趋势是增多常啮合齿轮副的数目,从而可采用斜齿轮。后者比直齿轮有更长的寿命、更低的噪声,虽然其制造稍复杂些且在工作中有轴向力。因此,在变速器中,除低档及倒档外,直齿圆柱齿轮已经被斜齿圆柱齿轮所代替。但是在本设计中,由于倒档齿轮采用的是常啮式,因此也采用斜齿轮。

由于所设计的汽车是发动机前置,后轮驱动,因此采用中间轴式变速器。

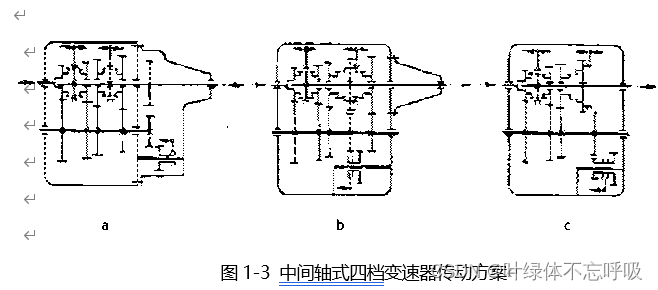

图1-3、图1-4、图1-5分别示出了几种中间轴式四,五,六档变速器传动方案。它们的共同特点是:变速器第一轴和第二轴的轴线在同一直线上,经啮合套将它们连接得到直接档。使用直接档,变速器的齿轮和轴承及中间轴均不承载,发动机转矩经变速器第一轴和第二轴直接输出,此时变速器的传动效率高,可达90%以上,噪声低,齿轮和轴承的磨损减少因为直接档的利用率高于其它档位,因而提高了变速器的使用寿命;在其它前进档位工作时,变速器传递的动力需要经过设置在第一轴,中间轴和第二轴上的两对齿轮传递,因此在变速器中间轴与第二轴之间的距离(中心距)不大的条件下,一档仍然有较大的传动比;档位高的齿轮采用常啮合齿轮传动,档位低的齿轮(一档)可以采用或不采用常啮合齿轮传动;多数传动方案中除一档以外的其他档位的换档机构,均采用同步器或啮合套换档,少数结构的一档也采用同步器或啮合套换档,还有各档同步器或啮合套多数情况下装在第二轴上。再除直接档以外的其他档位工作时,中间轴式变速器的传动效率略有降低,这是它的缺点。在档数相同的条件下,各种中间轴式变速器主要在常啮合齿轮对数,换档方式和到档传动方案上有差别。

(其余完整详见下载)

§1.3变速器主要零件结构的方案分析

变速器的设计方案必需满足使用性能、制造条件、维护方便及三化等要求。在确定变速器结构方案时,也要考虑齿轮型式、换档结构型式、轴承型式、润滑和密封等因素。

1.齿轮型式

与直齿圆柱齿轮比较,斜齿圆柱齿轮有使用寿命长,工作时噪声低等优点;缺点是制造时稍复杂,工作时有轴向力。变速器中的常啮合齿轮均采用斜齿圆柱齿轮,尽管这样会使常啮合齿轮数增加,并导致变速器的转动惯量增大。直齿圆柱齿轮仅用于低档和倒挡。但是,在本设计中由于倒档采用的是常啮合方案,因此倒档也采用斜齿轮传动方案,即除一档外,均采用斜齿轮传动。

2.换档结构型式

换档结构分为直齿滑动齿轮、啮合套和同步器三种。

直齿滑动齿轮换档的特点是结构简单、紧凑,但由于换档不轻便、换档时齿端面受到很大冲击、导致齿轮早期损坏、滑动花键磨损后易造成脱档、噪声大等原因,初一档、倒档外很少采用。

啮合套换档型式一般是配合斜齿轮传动使用的。由于齿轮常啮合,因而减少了噪声和动载荷,提高了齿轮的强度和寿命。啮合套有分为内齿啮合套和外齿啮合套,视结构布置而选定,若齿轮副内空间允许,采用内齿结合式,以减小轴向尺寸。结合套换档结构简单,但还不能完全消除换档冲击,目前在要求不高的档位上常被使用。

采用同步器换档可保证齿轮在换档时不受冲击,使齿轮强度得以充分发挥,同时操纵轻便,缩短了换档时间,从而提高了汽车的加速性、经济性和行驶安全性,此外,该种型式还有利于实现操纵自动化。其缺点是结构复杂,制造精度要求高,轴向尺寸有所增加,铜质同步环的使用寿命较短。目前,同步器广泛应用于各式变速器中。

自动脱档是变速器的主要障碍之一。为解决这个问题,除工艺上采取措施外,在结构上,目前比较有效的方案有以下几种:

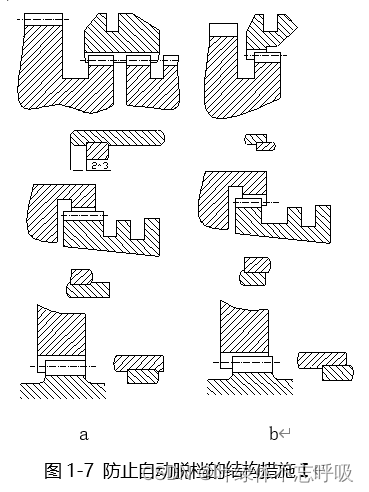

1)将啮合套做得长一些(如图1-7a)

或者两接合齿的啮合位置错开(图1-7b),这样在啮合时使接合齿端部超过被接合齿约1~3mm。使用中因接触部分挤压和磨损,因而在接合齿端部形成凸肩,以阻止自动脱档。

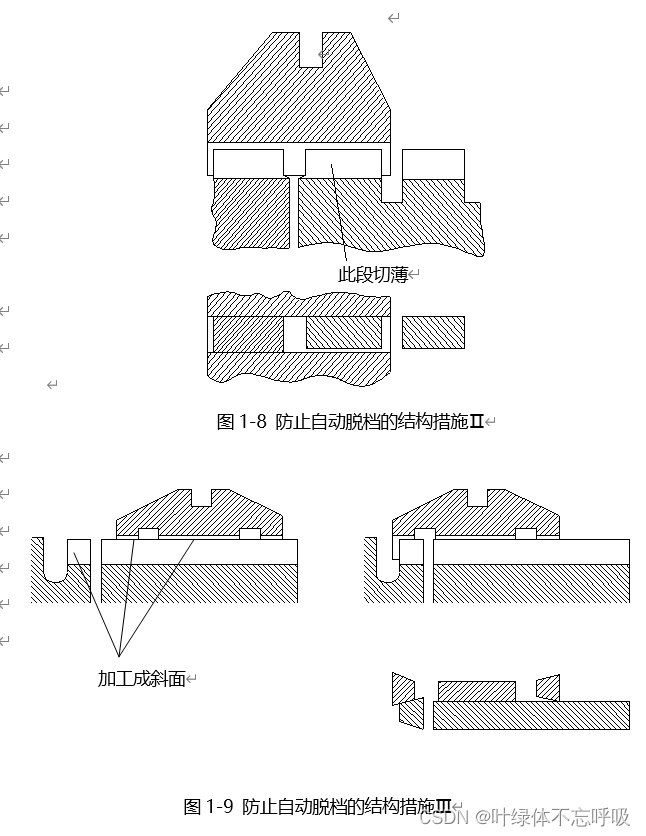

2)将啮合套齿座上前齿圈的齿厚切薄(0.3~0.6mm),这样,换档后啮合套的后端面便被后齿圈的前端面顶住,从而减少自动脱档(图1-8)。

3)将接合齿的工作面加工成斜齿面,形成倒锥角(一般倾斜20~30),使接合齿面产生阻止自动脱档的轴向力(图1-9)。这种结构方案比较有效,采用较多。

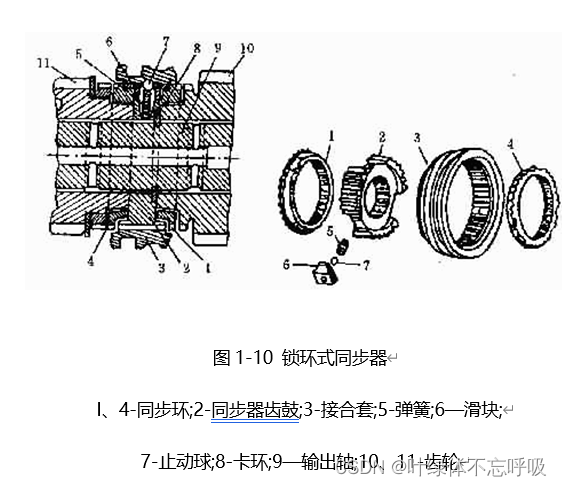

在本设计中所采用的是锁环式同步器,该同步器是依靠摩擦作用实现同步的。但它可以从结构上保证结合套与待啮合的花键齿圈在达到同步之前不可能接触,以免齿间冲击和发生噪声。同步器的结构如图1-10所示:

二、变速器同步器的设计

- 同步器的结构

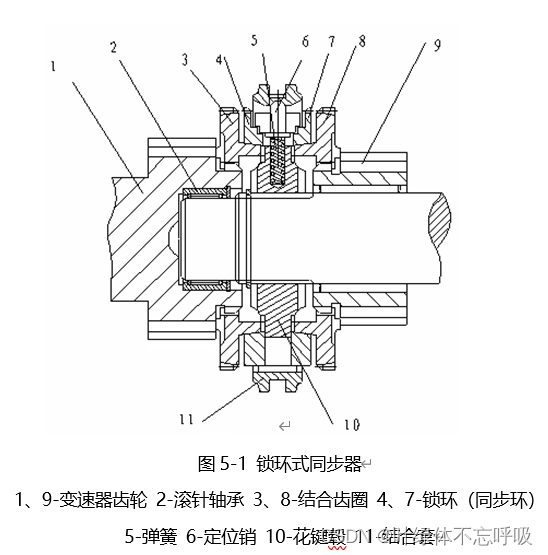

在前面已经说明,本设计所采用的同步器类型为锁环式同步器,其结构如下图所示:

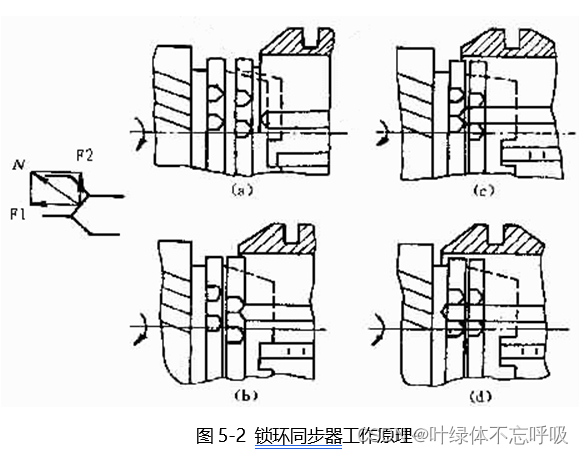

如图(5-1),此类同步器的工作原理是:换档时,沿轴向作用在啮合套上的换档力,推啮合套并带动定位销和锁环移动,直至锁环锥面与被接合齿轮上的锥面接触为止。之后,因作用在锥面上的法向力与两锥面之间存在角速度差 ,致使在锥面上作用有摩擦力矩,它使锁环相对啮合套和滑块转过一个角度,并滑块予以定位。接下来,啮合套的齿端与锁环齿端的锁止面接触(图5-2b),使啮合套的移动受阻,同步器在锁止状态,换档的第一阶段结束。换档力将锁环继续压靠在锥面上,并使摩擦力矩增大,与此同时在锁止面处作用有与之方向相反的拨环力矩。齿轮与锁环的角速度逐渐靠近,在角速度相等的瞬间,同步过程结束,完成换档过程的第二阶段工作。之后,摩擦力矩随之消失,而拨环力矩使锁环回位,两锁止面分开,同步器解除锁止状态,接合套上的接合齿在换档力的作用下通过锁环去与齿轮上的接合齿啮合(图5-2d),完成同步换档。

2.同步环主要参数的确定

(1)同步环锥面上的螺纹槽

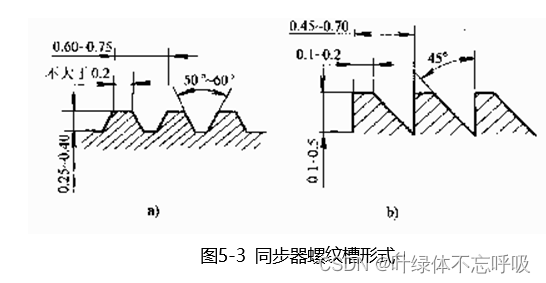

如果螺纹槽螺线的顶部设计得窄些,则刮去存在于摩擦锥面之间的油膜效果好。但顶部宽度过窄会影响接触面压强,使磨损加快。试验还证明:螺纹的齿顶宽对摩擦因数的影响很大,摩擦因数随齿顶的磨损而降低,换挡费力,故齿顶宽不易过大。螺纹槽设计得大些,可使被刮下来的油存于螺纹之间的间隙中,但螺距增大又会使接触面减少,增加磨损速度。图5-3a中给出的尺寸适用于轻、中型汽车;图5-3b则适用于重型汽车。通常轴向泄油槽为6~12个,槽宽3~4mm。

(其余详见下载)

三、变速器的操纵机构

设计变速器操纵机构时,应满足以下要求:

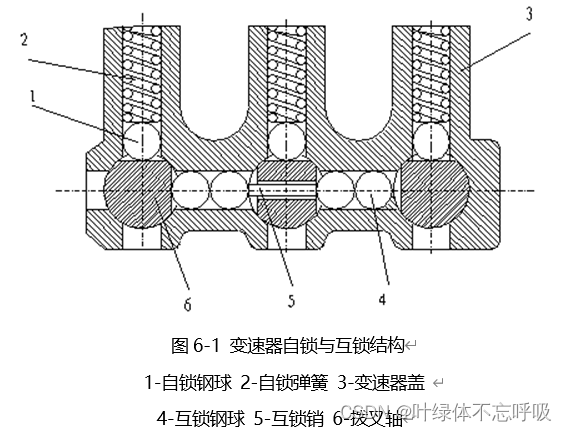

- 换档时只允许挂一个档。这通常靠互锁装置来保证,其结构型式有如右图所示:

2.在挂档的过程中,若操纵变速杆推动拨叉前后移动的距离不足时,齿轮将不能在完全齿宽上啮合而影响齿轮的寿命。即使达到完全齿宽啮合,也可能由于汽车震动等原因,齿轮产生轴向移动而减少了齿轮的啮合长度,甚至完全脱离啮合。为了防止这种情况的发生,应设置自锁装置(如图6-1所示)。

3.汽车行进中若误挂倒档,变速器齿轮间将发生极大冲击,导致零件损坏。汽车起步时如果误挂倒档,则容易出现安全事故。为此,应设置倒档锁。倒档锁的结构见本设计装配图中67、68、69所示。

![[羊城杯2020]easyphp .htaccess的利用](http://pic.xiahunao.cn/[羊城杯2020]easyphp .htaccess的利用)

)

)

,剑指offer,力扣)